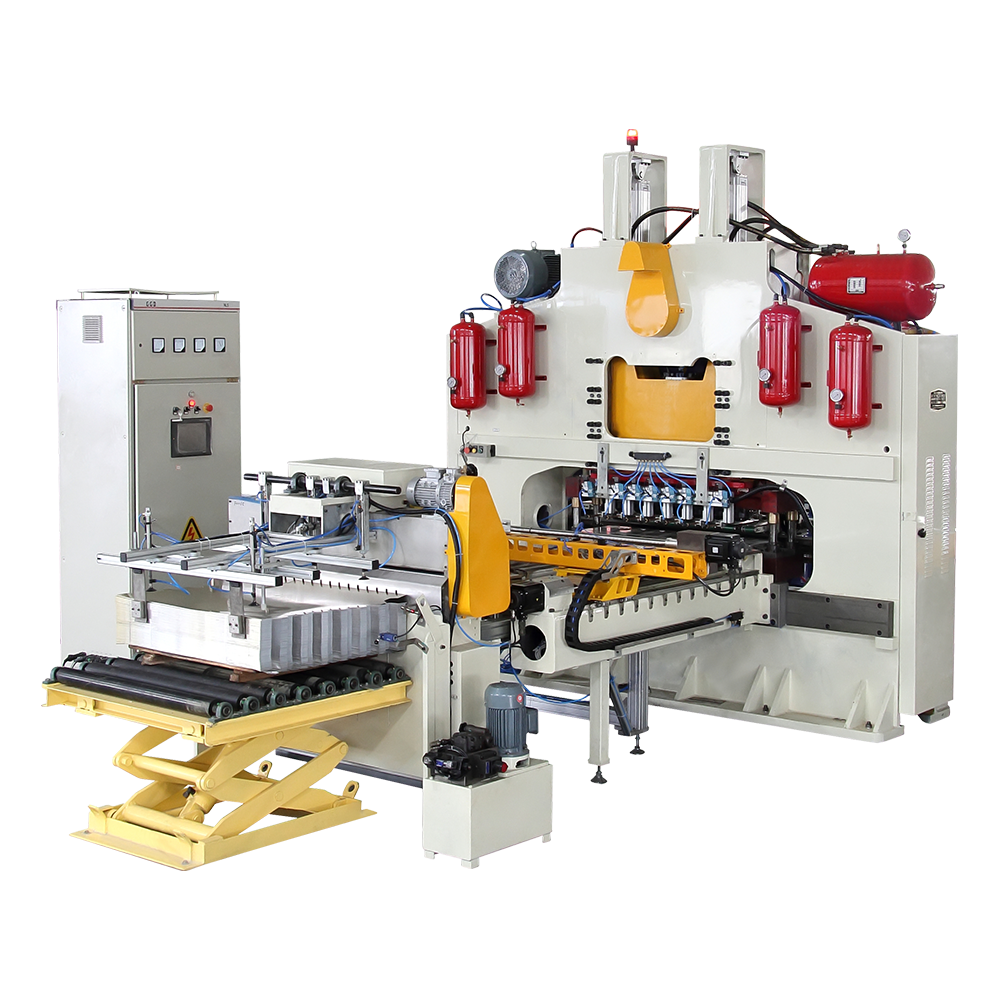

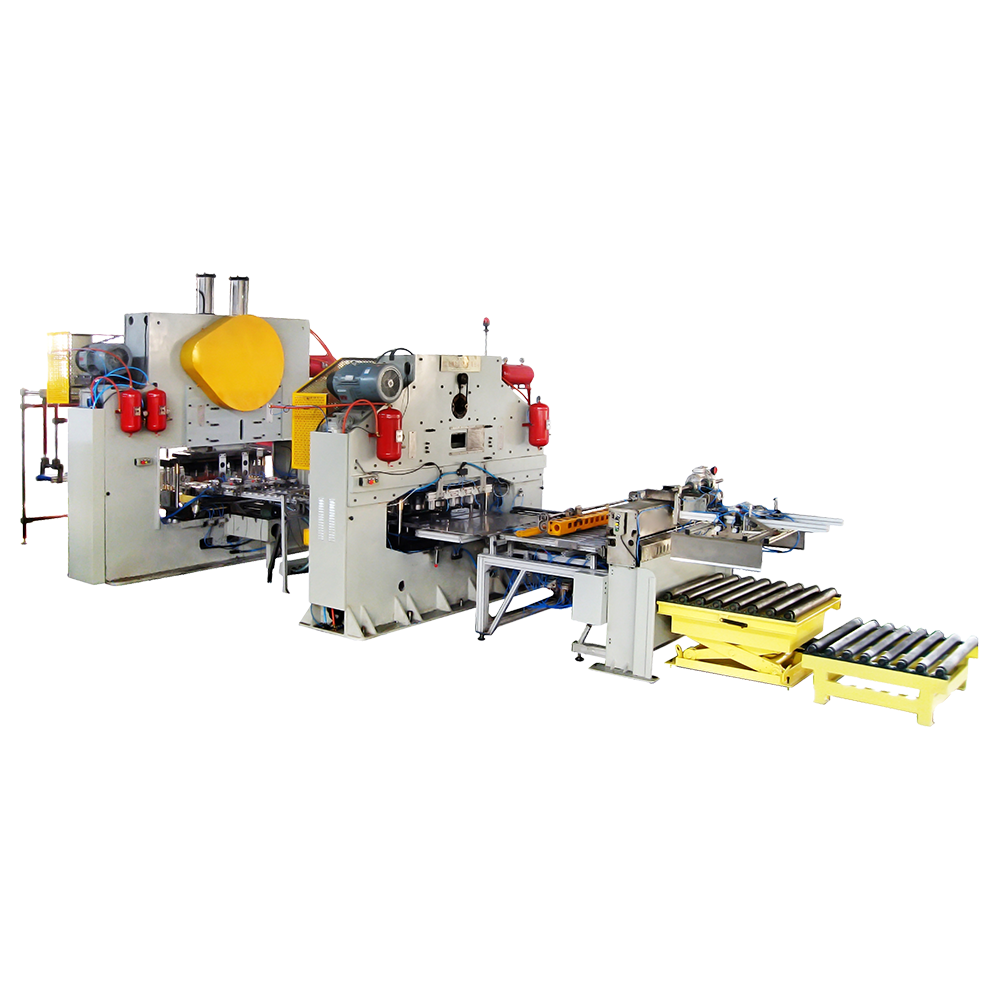

Non molto tempo fa ci siamo imbattuti in uno scienziato molto esperto incaricato di fissare una linea dolciaria poco performante. Stava pianificando uno studio teorico approfondito per trovare un modo per risolvere il problema. Questo studio richiederebbe più di un anno per essere completato. Invece in poche settimane abbiamo ottenuto le informazioni di cui avevamo bisogno. Abbiamo usato una gamma di semplici sensori fuori dallo scaffale che ci hanno aiutato a identificare e risolvere rapidamente il problema. I dolci volavano presto ancora più velocemente linea di produzione di macchine alimentari .

Questo è un ottimo esempio di dove le aziende possono sbagliare quando vogliono migliorare le prestazioni. Ma forse un errore più grande è decidere che le cose non possono andare meglio. Quando pensi di aver spremuto tutto ciò che puoi fuori dal tuo impianto di produzione, scommetto che puoi ottenere di più.

Anche dopo aver utilizzato strumenti tradizionali come Lean Manufacturing e Six Sigma, potrebbero esserci opportunità non sfruttate per migliorare la produttività. Tali opportunità potrebbero offrire benefici tangibili in breve tempo e per un investimento a basso capitale. L'attuale ondata di consolidamento nel settore dei beni di consumo significa che tali opportunità dovrebbero essere molto richieste: facilitare l'integrazione post-fusione o scongiurare un'acquisizione.

Cosa ti sta fermando?

Questi sono i principali ostacoli:

Affidarsi degli OEM - i team di supporto ai servizi dei produttori di attrezzature sono orientati a modifiche, manutenzione o recupero di rottura, non ottimizzando le prestazioni. Inoltre, sviluppano macchine OEM per una vasta gamma di aziende o applicazioni. Ciò significa che non opereranno al loro per il tuo processo o prodotto specifico.

Risorse allungate: a volte le strategie di personale e le riorganizzazioni lasciano le aziende con team senza know-how tecnico. Ciò limita il livello e la velocità dei miglioramenti, con conseguente dipendenza da conoscenze e risorse esterne per risolvere i problemi. Le risorse interne hanno tempo limitato per comprendere profondamente una causa principale e trovare risposte. Ciò si traduce in "patch" a breve termine non a lungo termine. Fondi limitati per la realizzazione di queste correzioni - nonostante un forte caso aziendale - spesso aggrava il problema.

Pensare in silos - esperti tecnici nella ricerca e nello sviluppo spesso non comunicano efficacemente con le operazioni. Quegli esperti potrebbero trovarsi fuori sede e lottare per comprendere le sfide di produzione quotidiane.

Basse aspirazioni: il declassamento degli obiettivi di produttività per riflettere la sottoperformance storica può sopprimere qualsiasi ambizione di migliorare.

Margini elevati: questi portano compiacenza e consentono alle aziende di vivere con bassa produttività.