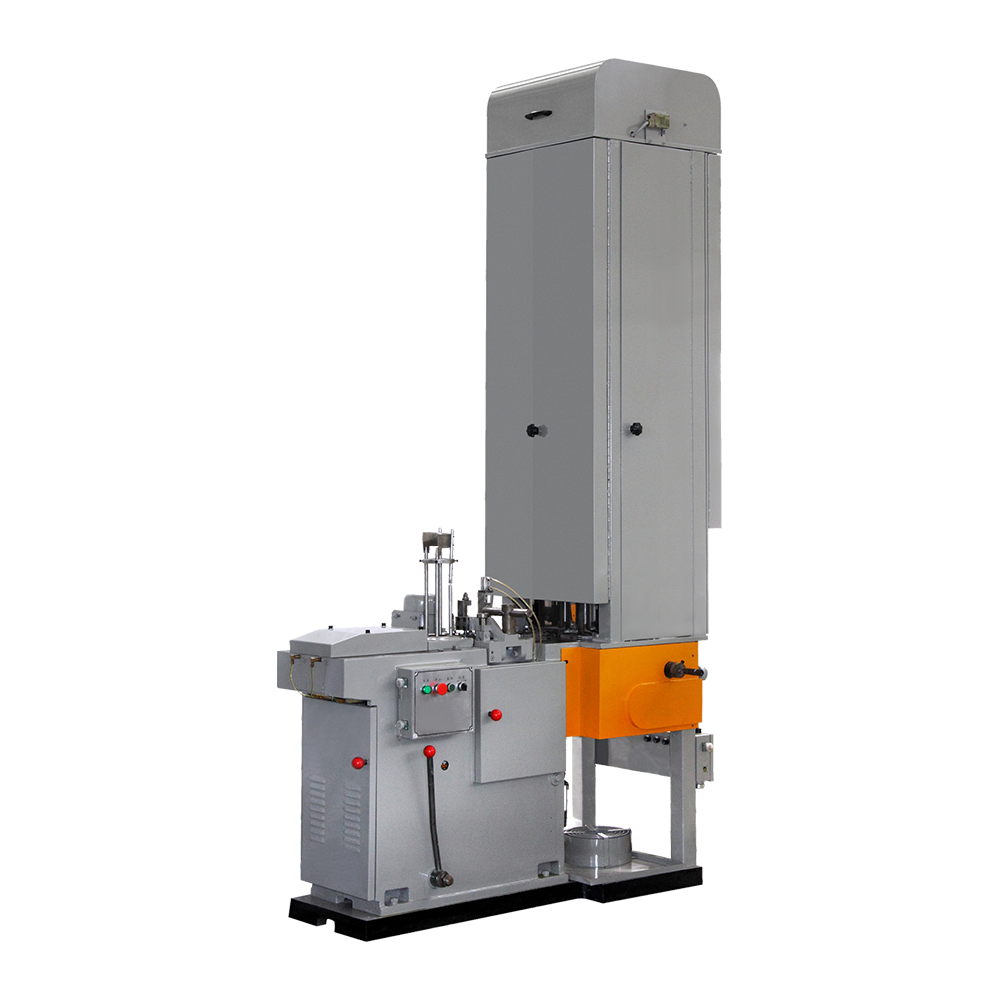

Macchina post-ripair per il punteggio EOE è un dispositivo appositamente progettato per la riparazione di tagli su lattine apripali (EOE). Una delle sue funzioni fondamentali è rilevare automaticamente difetti tagliati. L'accuratezza e l'efficienza del processo di ispezione automatica influenzano direttamente la qualità dei lavori di riparazione e le prestazioni complessive della linea di produzione.

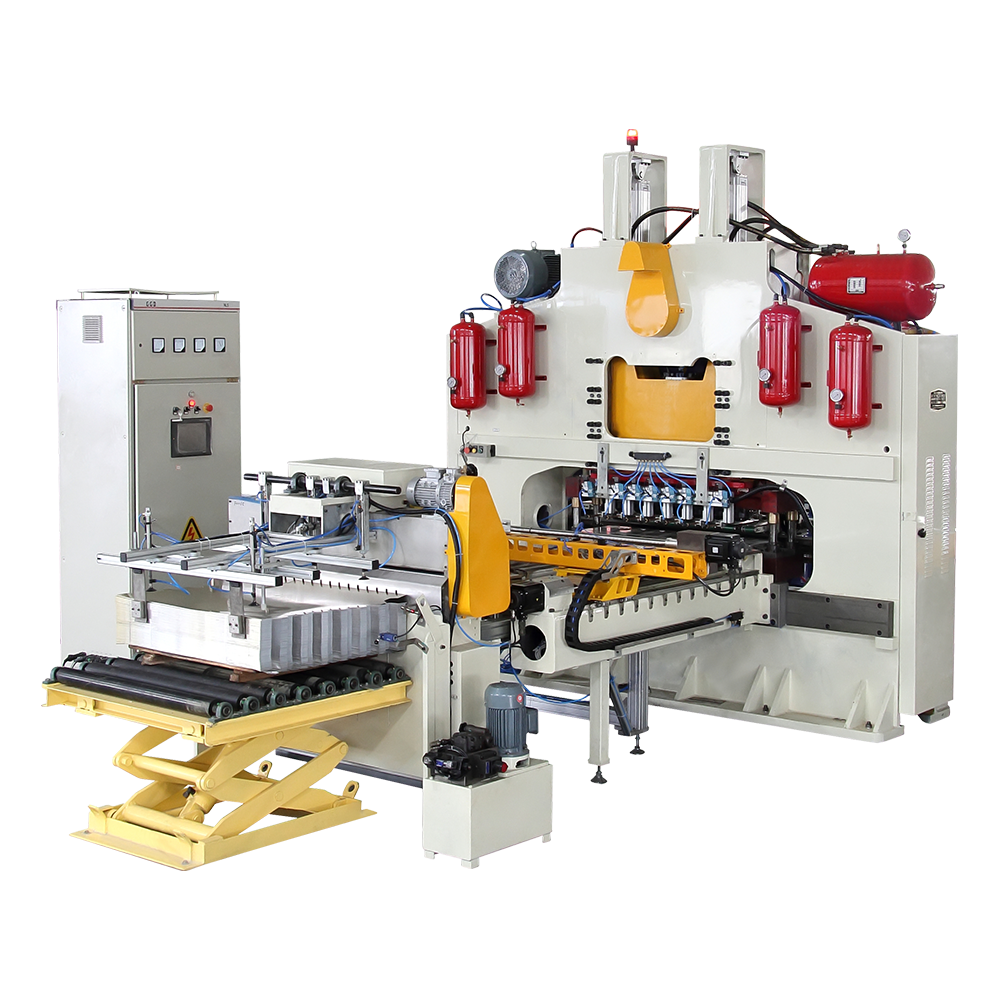

1. Composizione del sistema

Il sistema di ispezione automatica è uno dei componenti principali della macchina post-ripair per il punteggio EOE, che di solito consiste nelle seguenti parti.

Sensore ottico: utilizzato per scansionare l'area di taglio del coperchio CAN. Il sensore ottico misura la profondità e la larghezza del taglio dal cambiamento nel riflesso del raggio di luce e può fornire risultati di rilevamento ad alta risoluzione.

Sistema di scansione laser: il raggio laser scansiona accuratamente il taglio per ottenere i dati tridimensionali del taglio. La scansione laser può fornire dati a forma di taglio e posizione ad alta precisione per garantire l'accuratezza dei risultati di rilevamento.

Unità di elaborazione delle immagini: i dati raccolti dal sensore ottico e dal sistema di scansione laser vengono convertiti in immagini digitali e elaborati e analizzati. L'unità di elaborazione delle immagini può identificare le caratteristiche specifiche del taglio, tra cui profondità, larghezza e deviazione di posizione.

Sistema di controllo centrale: responsabile del coordinamento del lavoro di ciascun modulo di rilevamento, della ricezione e dell'analisi dei dati e prendere decisioni di rilevamento. Il sistema di controllo centrale determina se il taglio deve essere riparato in base agli standard e ai parametri impostati.

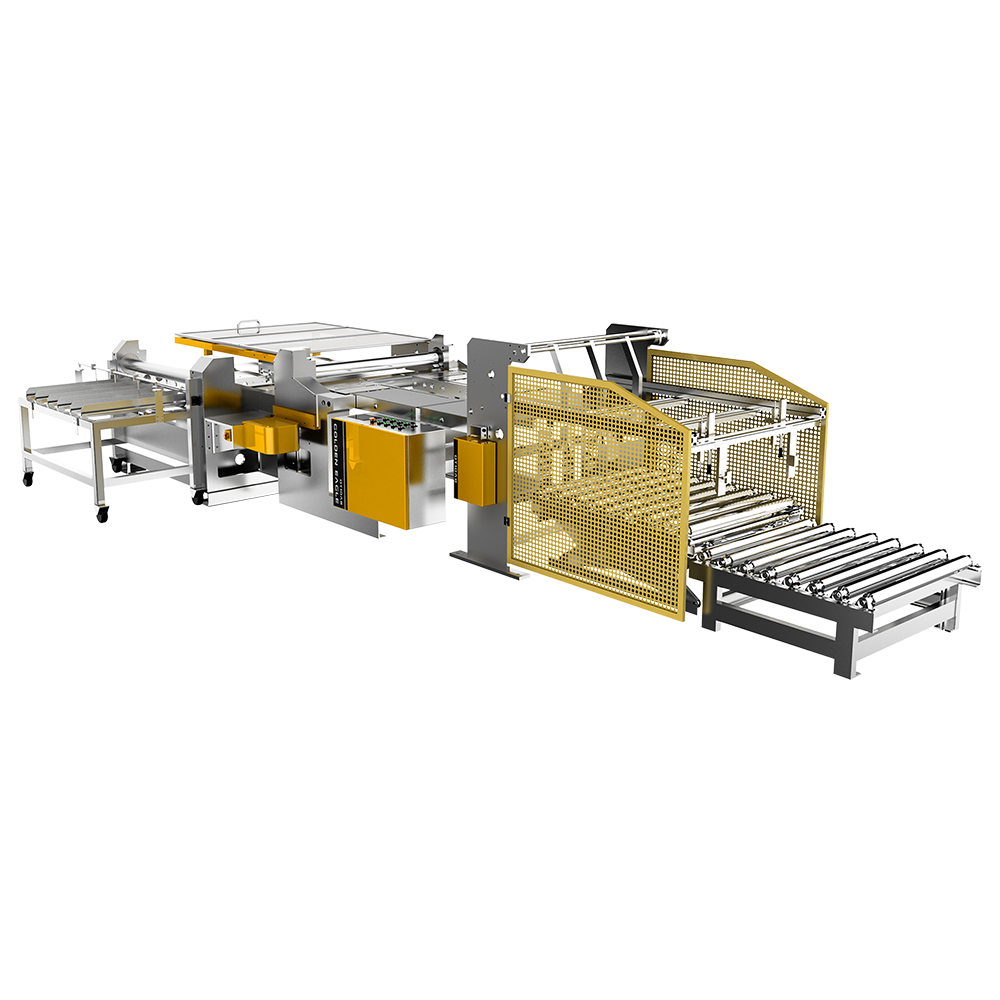

2. Passaggi di rilevamento

Il processo di rilevamento automatico di solito include i seguenti passaggi.

Fase di preparazione: prima del rilevamento formale, l'apparecchiatura deve essere inizialmente impostata e calibrata. L'operatore imposterà i parametri di rilevamento in base ai requisiti di produzione, come la profondità standard e la larghezza del taglio e l'intervallo di errore ammissibili. Allo stesso tempo, il sensore ottico e il sistema di scansione laser dell'apparecchiatura devono essere calibrati per garantire l'accuratezza del rilevamento.

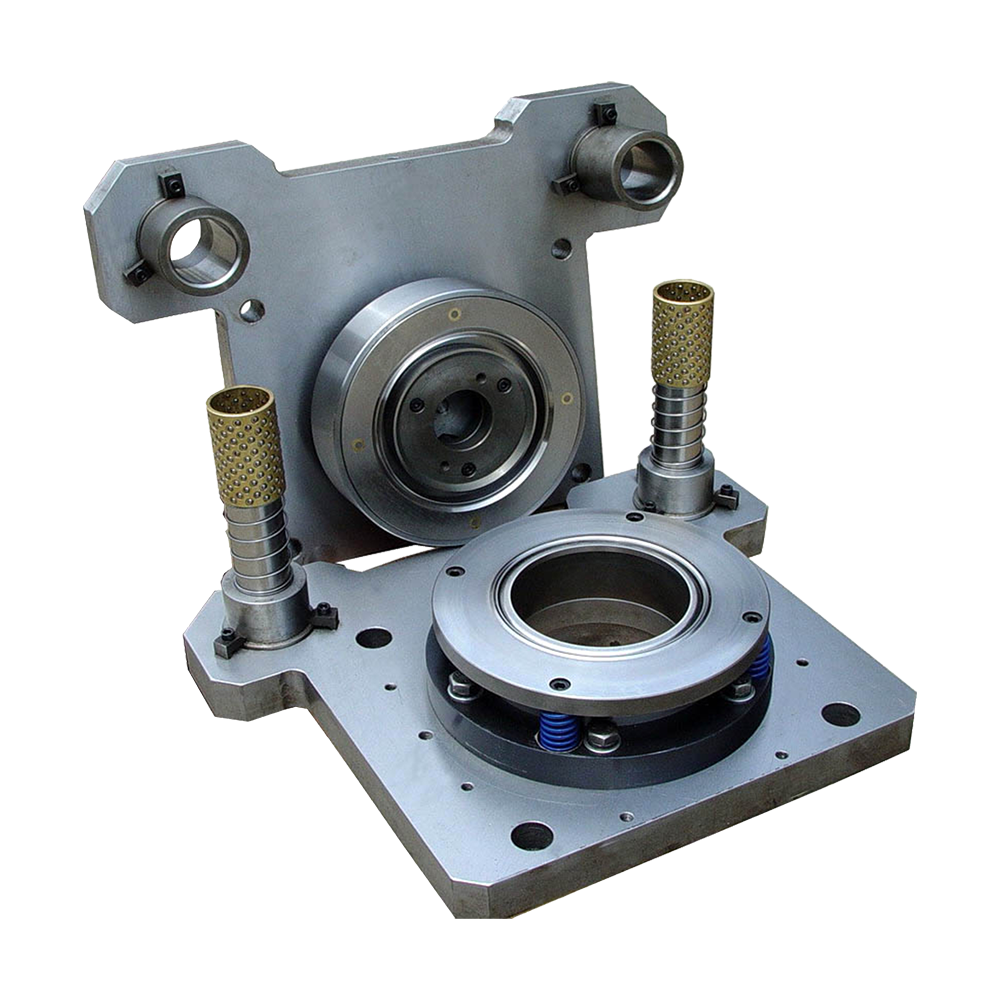

Posizionamento e serraggio: all'inizio del rilevamento, il sistema di serraggio automatico dell'attrezzatura posiziona accuratamente e fissa la CAN COPERTH in posizione di rilevamento. L'accuratezza e la stabilità del morsetto sono cruciali per l'accuratezza del rilevamento, che può prevenire lo spostamento o il tremolio durante il processo di rilevamento.

Scansione e misurazione: dopo l'avvio dell'apparecchiatura, il sensore ottico e il sistema di scansione laser iniziano a scansionare l'area di taglio del coperchio CAN. Il sensore ottico ottiene i dati di profondità e larghezza del taglio rilevando la luce riflessa del taglio; Il sistema di scansione laser ottiene i dati di forma tridimensionale del taglio attraverso il raggio laser.

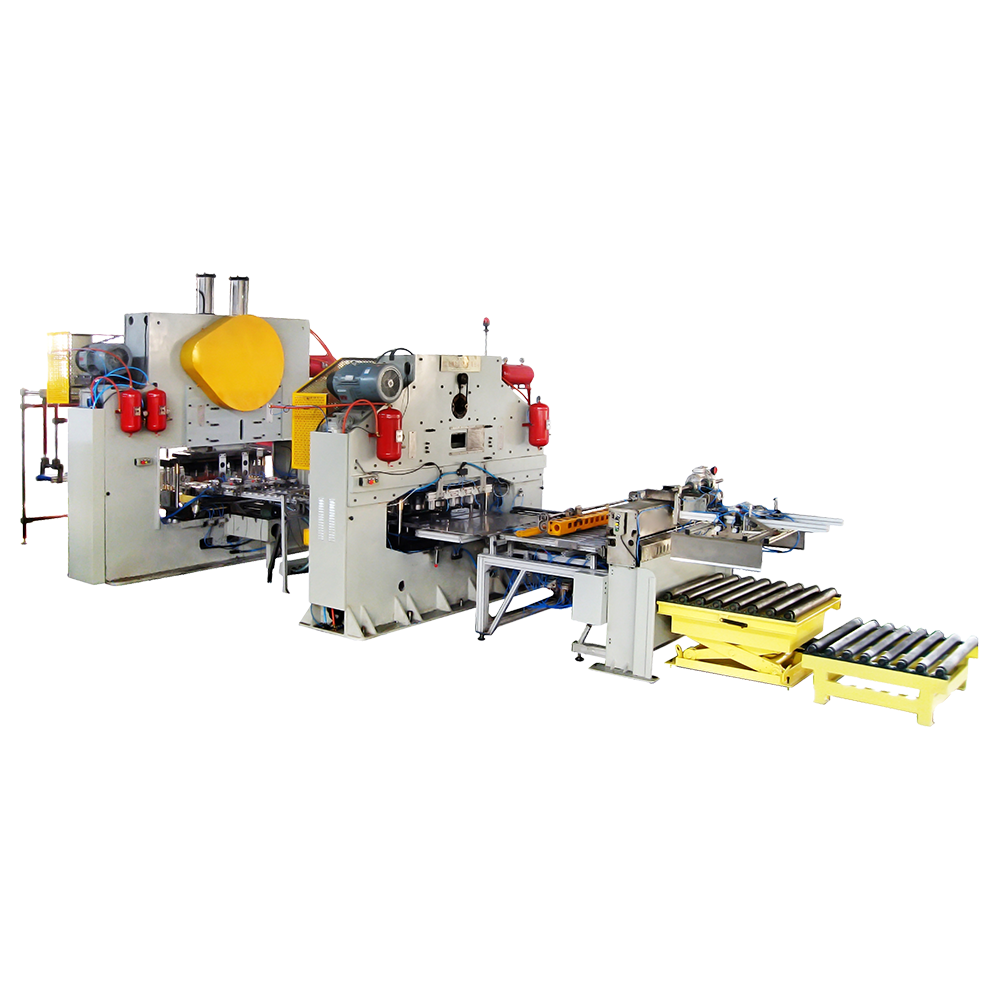

Elaborazione dei dati: dopo la scansione e la misurazione, l'unità di elaborazione delle immagini elabora i dati raccolti. Il sistema confronta la dimensione effettiva del taglio con lo standard impostato per identificare se ci sono difetti oltre l'intervallo consentito. L'unità di elaborazione delle immagini può generare immagini dettagliate e report di misurazione del taglio per l'analisi successiva.

Gestino del risultato: il sistema di controllo centrale determina se il taglio di ciascuno può coprire soddisfa lo standard di qualità in base ai risultati dell'elaborazione dei dati. Se il taglio ha difetti, il sistema lo contrassegnerà come un oggetto che deve essere riparato e inviarlo al collegamento di riparazione; Altrimenti, l'apparecchiatura la invierà automaticamente al processo successivo.

3. Elaborazione e registrazione dei dati

Durante il processo di rilevamento automatico, l'apparecchiatura registrerà vari dati in tempo reale, tra cui la profondità, la larghezza, la deviazione di posizione, ecc. DEL CHOUNT. Questi dati non sono utilizzati solo per le decisioni di rilevamento e riparazione in loco, ma anche per la successiva analisi dei dati e ottimizzazione della produzione.

Il sistema di registrazione dei dati può generare rapporti di ispezione dettagliati, registrando i risultati delle ispezioni e lo stato di riparazione di ciascuno può coprire. Analizzando questi dati, i produttori possono identificare potenziali problemi nella produzione, ottimizzare i processi di produzione e migliorare l'efficienza della produzione e la qualità del prodotto.

Il processo di ispezione automatica della macchina post-ripair per il punteggio EOE è una parte importante per garantire la qualità dei segni di taglio sulle lattine. Attraverso sensori ottici ad alta precisione, sistemi di scansione laser, unità di elaborazione delle immagini e sistemi di controllo centrali, il processo può ottenere un'ispezione completa e un'analisi accurata dei segni di taglio. L'ispezione automatizzata dell'attrezzatura migliora l'efficienza della produzione, ottimizza il controllo della qualità del prodotto e promuove il progresso tecnologico nel settore degli imballaggi metallici.