Miglioramento dell'efficienza produttiva

Le macchine per la produzione di lattine per bevande alimentari sono progettate per migliorare l'efficienza produttiva rispetto ai metodi di inscatolamento tradizionali che fanno molto affidamento sul lavoro manuale o su sistemi semiautomatici. Queste macchine moderne integrano sistemi meccanici e di controllo avanzati che consentono il funzionamento continuo con un intervento umano minimo. L'alimentazione, la formatura, la sigillatura e l'ispezione automatizzate riducono i tempi di inattività e ottimizzano il flusso di lavoro. Di conseguenza, il ciclo produttivo complessivo diventa più veloce, aumentando il numero di lattine prodotte all’ora. Una maggiore efficienza non solo migliora la produzione, ma riduce anche i colli di bottiglia operativi, consentendo ai produttori di soddisfare tempestivamente le crescenti richieste del mercato.

Qualità e precisione costanti

I metodi tradizionali di produzione di conserve spesso comportano variazioni nelle dimensioni, nella qualità della sigillatura e nello spessore del materiale a causa della movimentazione manuale e di processi incoerenti. Al contrario, macchine per la produzione di lattine per bevande alimentari utilizzano stampi precisi, sensori e sistemi controllati da computer per garantire dimensioni uniformi delle lattine e una sigillatura affidabile. La consistenza nella forma e nella resistenza migliora l'aspetto e la durata del prodotto durante il trasporto e lo stoccaggio. La produzione di precisione riduce inoltre al minimo gli sprechi riducendo le lattine difettose, migliorando l’utilizzo dei materiali e garantendo che ogni prodotto soddisfi i rigorosi standard di qualità richiesti dalle moderne normative sugli imballaggi.

Utilizzo migliorato dei materiali

Le moderne macchine per la produzione di lattine sono progettate per ottimizzare l'utilizzo del materiale attraverso tecniche di formatura efficienti e meccanismi di taglio precisi. Questi sistemi calcolano le dimensioni esatte per ridurre al minimo il materiale residuo, aiutando i produttori a ridurre gli scarti di produzione e i costi complessivi. I metodi di inscatolamento tradizionali, che dipendono maggiormente dal taglio e dall’allineamento manuale, spesso producono rottami metallici in eccesso e bordi irregolari. La capacità delle macchine automatizzate di mantenere uno spessore delle pareti costante e misurazioni precise contribuisce a pratiche di produzione sostenibili. Questa ottimizzazione non solo consente di risparmiare materiali, ma supporta anche una produzione economicamente vantaggiosa e rispettosa dell’ambiente.

Automazione e integrazione dei processi

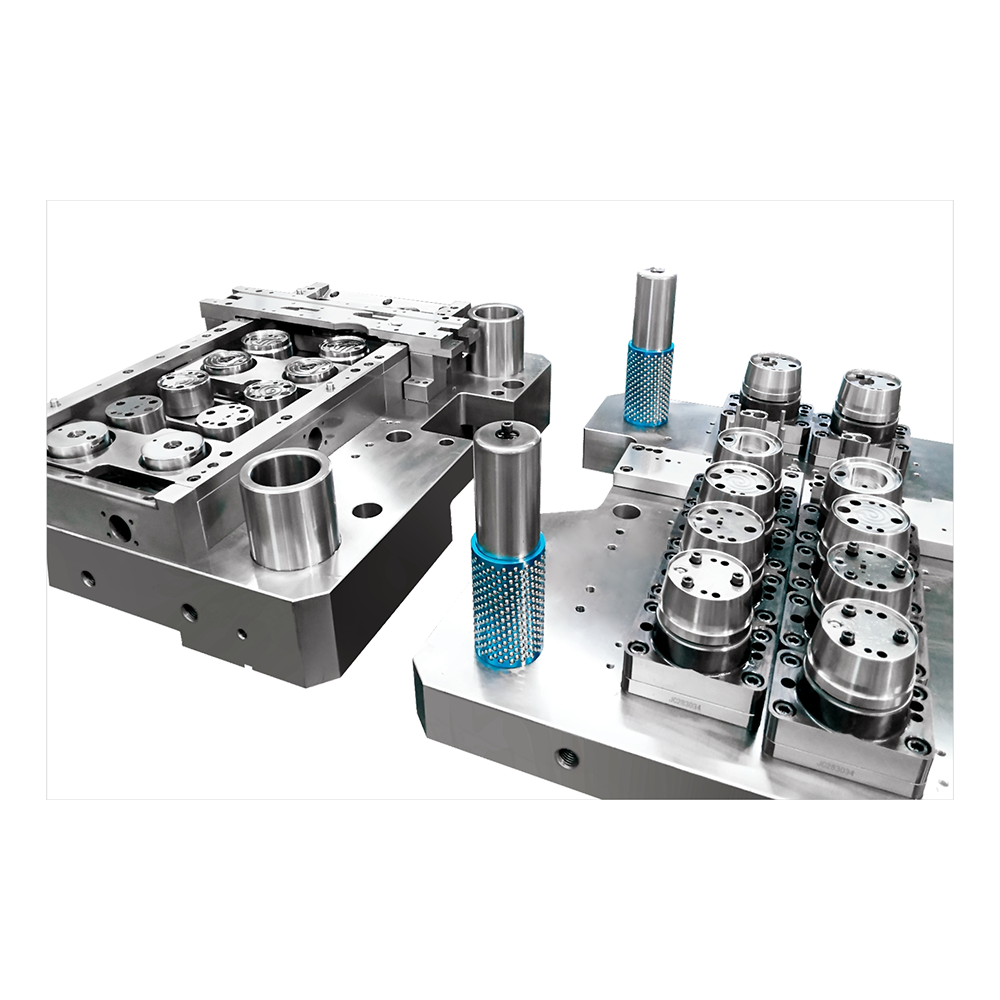

L'automazione è uno dei principali vantaggi delle moderne macchine per la produzione di lattine per bevande alimentari. Questi sistemi integrano varie fasi della produzione, come l'alimentazione del materiale, la stampa, la formatura, la saldatura e il collaudo, in un unico processo ottimizzato. Il monitoraggio e il controllo automatizzati garantiscono che ogni fase operi entro i parametri stabiliti, migliorando la precisione e riducendo l'errore umano. L'integrazione con i sistemi digitali consente il monitoraggio delle prestazioni e l'analisi della qualità in tempo reale, consentendo rapidi aggiustamenti quando necessario. Rispetto alle linee di inscatolamento tradizionali che spesso richiedono passaggi manuali separati, l’automazione semplifica la gestione e migliora l’affidabilità complessiva della produzione.

Efficienza energetica e delle risorse

L’efficienza energetica gioca un ruolo cruciale nel funzionamento delle macchine per la produzione di lattine per bevande alimentari. I progetti avanzati utilizzano servomotori moderni, sistemi di riscaldamento efficienti e meccanismi di recupero energetico che riducono il consumo energetico durante la formatura e la sigillatura. Al contrario, i metodi tradizionali richiedono in genere un maggiore apporto energetico a causa del riscaldamento meno efficiente e dell’intervento manuale. Inoltre, l’automazione riduce la necessità di acqua e lubrificanti in eccesso. La riduzione combinata dell’utilizzo delle risorse contribuisce a ridurre i costi operativi e a pratiche di produzione più sostenibili, allineandosi agli attuali standard ambientali e agli obiettivi di sostenibilità aziendale.

Miglioramenti degli standard di igiene e sicurezza

Gli imballaggi di alimenti e bevande devono rispettare severi requisiti di igiene e sicurezza. Le moderne macchine per la produzione di lattine sono progettate con sistemi chiusi e superfici facili da pulire che prevengono la contaminazione e facilitano la sanificazione. La movimentazione automatizzata riduce il contatto umano diretto con le lattine, minimizzando il rischio di introdurre particelle estranee o batteri. I metodi di inscatolamento tradizionali, che comportano una maggiore manipolazione manuale, presentano maggiori rischi di contaminazione e richiedono frequenti interruzioni per la pulizia. Le funzioni automatizzate di pulizia e sterilizzazione delle macchine moderne mantengono un livello di igiene costante, essenziale per la sicurezza degli imballaggi di alimenti e bevande.

Flessibilità e adattabilità nella produzione

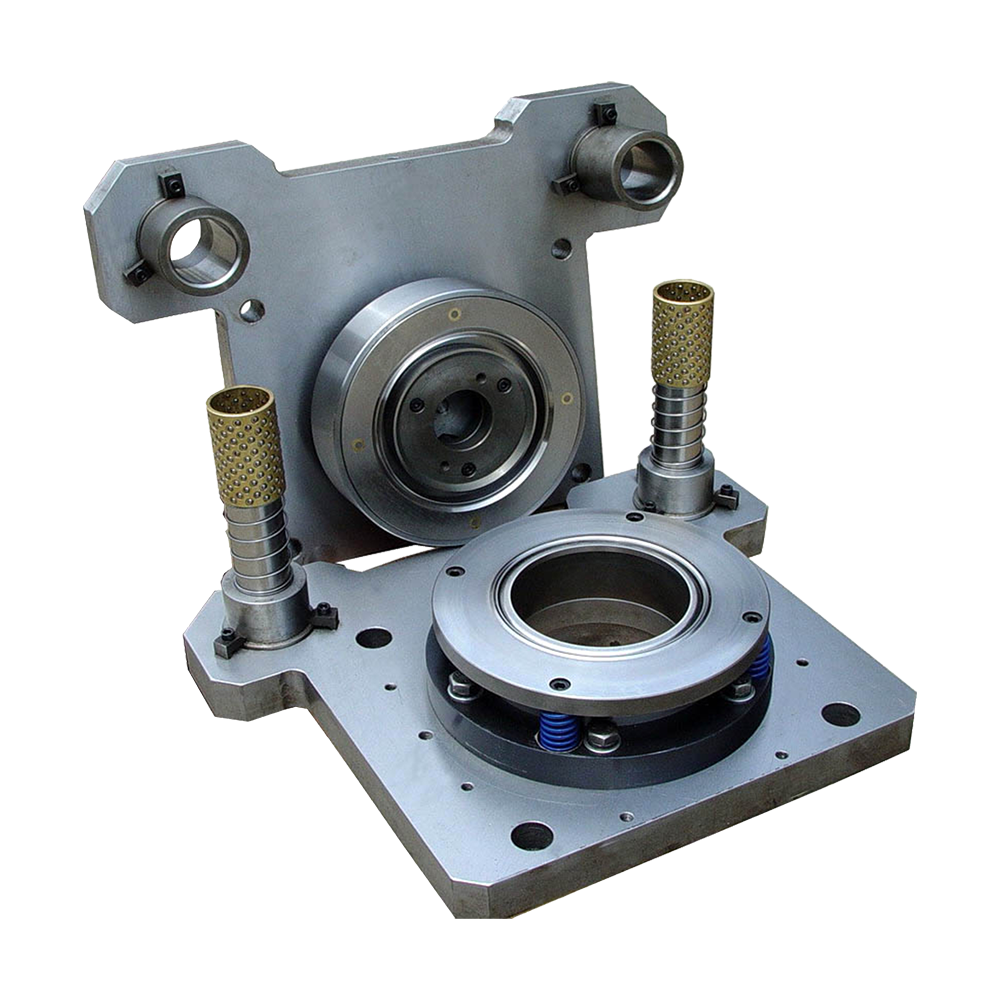

Le macchine per la produzione di lattine per bevande alimentari offrono una maggiore flessibilità rispetto ai metodi di produzione tradizionali poiché possono ospitare lattine di diverse dimensioni, forme e materiali. La modifica delle linee di produzione per nuovi progetti può essere ottenuta attraverso regolazioni digitali o sostituzioni rapide degli stampi, riducendo al minimo i tempi di fermo. I sistemi tradizionali spesso richiedono estese riconfigurazioni manuali, con conseguenti ritardi e costi di manodopera più elevati. L'adattabilità delle macchine automatizzate consente ai produttori di rispondere rapidamente alle tendenze del mercato, alle richieste stagionali e alle richieste di imballaggi personalizzati. Questa flessibilità migliora la competitività in un settore che valorizza sempre più la varietà del design e la rapida rotazione dei prodotti.

Intensità di lavoro ridotta

Le macchine automatizzate per la produzione di lattine riducono significativamente le esigenze fisiche dei lavoratori rispetto alla produzione di conserve tradizionale. Le attività che in precedenza richiedevano il sollevamento, la formatura e l'ispezione manuale sono ora gestite da sistemi meccanici. Questo cambiamento non solo migliora la sicurezza sul posto di lavoro riducendo al minimo gli infortuni da sforzi ripetitivi, ma consente anche ai lavoratori di concentrarsi sulle attività di monitoraggio e controllo della qualità piuttosto che sul lavoro fisico diretto. La ridotta intensità di manodopera porta a minori requisiti di personale e costi di formazione, mantenendo allo stesso tempo risultati costanti e affidabilità durante tutta la produzione.

Integrazione con Sistemi di Controllo Qualità

Le moderne macchine per la produzione di lattine sono spesso dotate di sistemi di controllo qualità integrati che utilizzano sensori, telecamere e strumenti di ispezione digitale per monitorare la produzione in tempo reale. Questi sistemi rilevano imperfezioni come ammaccature, cuciture irregolari o difetti superficiali e rimuovono automaticamente le lattine difettose dalla linea di produzione. I metodi di inscatolamento tradizionali si basano maggiormente sull’ispezione manuale, che richiede molto tempo ed è soggetta a errori umani. L'ispezione automatizzata migliora la precisione, riduce le rilavorazioni e garantisce che ogni lattina soddisfi gli standard del settore e dei clienti. I dati raccolti da queste ispezioni possono anche essere analizzati per identificare problemi ricorrenti e ottimizzare i parametri di produzione.

Efficienza dei costi e rendimento a lungo termine

Sebbene l’investimento iniziale in una macchina per la produzione di lattine per bevande alimentari sia superiore rispetto all’installazione di un processo di inscatolamento tradizionale, i risparmi a lungo termine derivanti dalla riduzione dei costi di manodopera, energia e materiali sono significativi. L'automazione riduce al minimo gli sprechi di produzione e i tempi di inattività, mentre la qualità costante riduce la probabilità di richiami di prodotti o reclami da parte dei clienti. Anche i costi di manutenzione sono inferiori grazie alla progettazione avanzata della macchina e ai sistemi di autodiagnosi che avvisano gli operatori prima che si verifichino guasti gravi. Nel corso del tempo, la riduzione delle spese operative e l’aumento della produttività hanno compensato l’investimento iniziale, fornendo ai produttori un rendimento più elevato a lungo termine.

Benefici ambientali

Le moderne macchine per la produzione di lattine supportano una produzione rispettosa dell'ambiente riducendo gli sprechi e ottimizzando l'uso delle risorse. Il consumo energetico efficiente, il taglio preciso dei materiali e il tasso di difetti più basso contribuiscono a ridurre l'impatto ambientale. Molte macchine supportano anche l’uso di materiali riciclabili e sono progettate per ridurre al minimo le emissioni durante i processi di saldatura e rivestimento. I metodi di inscatolamento tradizionali tendono a produrre maggiori rifiuti e a utilizzare più energia a causa delle inefficienze manuali. La capacità dei sistemi automatizzati di operare con rifiuti minimi è in linea con le iniziative globali per la produzione sostenibile e la gestione responsabile delle risorse.

Confronto tra macchine moderne e metodi tradizionali

La tabella seguente riassume le principali differenze tra le macchine per la produzione di lattine per bevande alimentari e i metodi tradizionali di produzione di conserve, concentrandosi su fattori di efficienza, costo e qualità.

| Categoria | Macchina per la produzione di lattine per bevande alimentari | Produzione conserviera tradizionale |

| Efficienza produttiva | Processo automatizzato ad alta velocità con tempi di inattività minimi | Operazioni più lente, manuali o semiautomatiche |

| Coerenza della qualità | Precisione controllata da computer e rendimento uniforme | Dipende dall'abilità dell'operatore, incline all'incoerenza |

| Fabbisogno di lavoro | Basso, richiede pochi operatori per la supervisione | Alto, richiede più lavoro manuale e monitoraggio |

| Utilizzo del materiale | Il taglio e la formatura ottimizzati riducono gli sprechi | Scarti maggiori dovuti all'allineamento manuale |

| Consumo energetico | Uso efficiente dell'energia con riscaldamento controllato | Maggiore consumo di energia a causa di sistemi meno efficienti |

| Flessibilità | Regolazioni rapide per varie dimensioni e tipi di lattine | Riconfigurazione manuale necessaria per le modifiche |

| Igiene e Sicurezza | Chiuso e automatizzato per la prevenzione della contaminazione | Più contatto manuale, maggiore rischio di contaminazione |

Progresso tecnologico e potenziale futuro

Le macchine per la produzione di lattine per bevande alimentari continuano ad evolversi con progressi tecnologici come l'intelligenza artificiale, l'apprendimento automatico e i sistemi di monitoraggio digitale. Queste innovazioni consentono la manutenzione predittiva, la valutazione automatizzata della qualità e l’ottimizzazione dell’uso energetico. Si prevede che i futuri sistemi integreranno ulteriormente le tecnologie della fabbrica intelligente, consentendo la comunicazione in tempo reale tra le macchine e il software di gestione della produzione. Questa evoluzione migliora la produttività, la qualità e la responsabilità ambientale, rendendo la tecnologia delle lattine automatizzate una pietra angolare della moderna produzione di imballaggi.