Introduzione alle macchine per fare la produzione

La macchina da fare è un equipaggiamento essenziale nel settore dell'imballaggio moderno, consentendo la produzione di massa di lattine di metallo utilizzate per cibo, bevande, aerosol e altri prodotti. Nell'ambiente di produzione frenetico di oggi, la domanda di imballaggi efficienti, precisi e igienici ha reso le macchine CAN una pietra miliare nella produzione di lattina. Sono progettati per trasformare materie prime come alluminio e acciaio stagnola in contenitori funzionali che soddisfano severi standard del settore per sicurezza, durata e durata della conservazione.

L'industria per fare la lattina si è evoluta in modo significativo negli ultimi decenni, passando da metodi di fabbricazione manuale a linee di produzione completamente automatizzate in grado di produrre migliaia di lattine all'ora. Questa trasformazione è stata guidata da diversi fattori: la crescente domanda globale di beni confezionati, la necessità di imballaggi leggeri ma forti e la crescente importanza della sostenibilità. Man mano che le preferenze dei consumatori si spostano verso comodità e imballaggi ecologici, i produttori hanno investito pesantemente in tecnologie di linea di produzione avanzate.

Uno dei punti di forza chiave della moderna creazione di attrezzature risiede nella sua versatilità. Un singolo impianto di produzione può produrre formati di lattina diversi-dalle lattine a due pezzi per le bevande alle lattine a tre pezzi per gli alimenti trasformati-utilizzando le stesse macchinari adattabili. Questa flessibilità consente ai produttori di rispondere rapidamente alle tendenze del mercato, alle esigenze stagionali e ai requisiti specifici del cliente.

Oltre agli imballaggi alimentari e bevande, può fare macchine svolgono anche un ruolo fondamentale in settori come prodotti farmaceutici, cosmetici e sostanze chimiche. Ad esempio, le lattine di aerosol sono ampiamente utilizzate per prodotti per la cura personale, detergenti per famiglie e lubrificanti industriali. Ogni applicazione richiede specifiche di progettazione diverse, standard di rivestimento e metodi di tenuta, che sono incorporati nella linea di produzione per garantire l'integrità del prodotto e la conformità alle normative sulla sicurezza.

Un'altra considerazione importante nel processo di produzione CAN è il controllo di qualità. Le moderne macchine per la produzione automatica sono dotate di sensori di precisione, sistemi di ispezione della visione e monitoraggio in tempo reale per rilevare difetti come ammaccature, cuciture disallineate o irregolarità del rivestimento. Ciò garantisce che ogni metallo possa lasciare la linea di produzione soddisfa i rigorosi criteri di qualità stabiliti sia dai produttori che dai corpi di regolamentazione.

Per comprendere l'importanza di creare macchine, è anche utile riconoscere il loro contributo alle catene di approvvigionamento globali. Le lattine sono leggere, impilabili e altamente riciclabili, rendendole una scelta ideale per il trasporto a lunga distanza e le soluzioni di imballaggio sostenibili. Senza efficienza può formare, poter cucificare e poter sigillare le tecnologie, molti dei prodotti che consumiamo quotidianamente avrebbero una durata molto più breve e sarebbero più inclini alla contaminazione.

L'industria può diventare parte integrante della vita moderna e con innovazioni in corso nella produzione automatica e ottimizzazione della linea di produzione, continua a modellare il modo in cui i prodotti sono confezionati e consegnati ai consumatori in tutto il mondo. Comprendere come funzionano queste macchine, i tipi disponibili e le considerazioni chiave quando si investe in esse può aiutare le aziende a prendere decisioni informate e rimanere competitivi in questo settore altamente dinamico.

Tipi di macchine per creare

La creazione di macchine può essere classificata in diversi modi, ma uno dei metodi più pratici è classificarle in base al tipo di lattine che producono e al livello di automazione coinvolti. Queste classificazioni non solo aiutano i produttori a scegliere le attrezzature più adatte per le loro esigenze, ma influenzano anche fattori come la capacità di produzione, l'efficienza dei costi e i requisiti di manutenzione.

Basato su Can Digita

Dal punto di vista del design, le lattine sono in genere divise in lattine a due pezzi e lattine a tre pezzi, ciascuna che richiede diversi processi di produzione e macchinari.

Le macchine per produrre due pezzi vengono utilizzate principalmente nella produzione di lattine di bevande, in particolare lattine di alluminio per bevande gassate, succhi di succhi e bevande energetiche. Queste lattine sono costituite da un singolo corpo formato da un disco di metallo e un coperchio separato. Il processo di produzione prevede generalmente la tecnologia di disegno e stiratura (D&I), in cui un foglio piatto di alluminio viene disegnato in una forma di tazza, quindi stirato nell'altezza e nello spessore finale. Questo metodo consente una produzione ad alta velocità e garantisce che il corpo lattina abbia una superficie liscia e senza soluzione di continuità, che migliora la durata e impedisce la perdita. Le macchine per produrre due pezzi sono ideali per impianti di produzione di bevande su larga scala in cui la produzione può raggiungere decine di migliaia di lattine all'ora.

Le macchine a tre pezzi possono fare le macchine, d'altra parte, sono più comuni nel settore alimentare e alcune applicazioni di imballaggio industriale. Queste lattine sono costituite da un corpo cilindrico e due pezzi terminali (in alto e in basso). Il processo di produzione prevede la formazione del corpo da un foglio piatto, la saldatura o la saldatura della cucitura laterale e quindi la cucitura delle estremità dopo il riempimento. Le macchine a tre pezzi possono offrire maggiore flessibilità in termini di dimensioni e forma, rendendole adatte a prodotti come verdure in scatola, zuppe, vernici e contenitori chimici. Possono anche essere prodotti in quantità minori senza cambiamenti significativi alla linea di produzione, a beneficio dei produttori che servono più categorie di prodotti.

Oltre a queste categorie principali, sono previste macchine per creare prodotti come lattine aerosol, che richiedono specifici progetti resistenti alla pressione e finestre facili aperte, che incorporano coperchi punteggi per comodità dei consumatori. Ogni tipo di lattina richiede il proprio set di attrezzature di formazione, rivestimento e ispezione per garantire le prestazioni e la sicurezza del prodotto.

La tabella seguente riassume le principali differenze tra le macchine per due pezzi e tre pezzi:

| Può digitare | Descrizione della struttura | Materiali tipici | Applicazioni comuni | Velocità di produzione |

| Lattina a due pezzi | Corpo monopezzo con coperchio separato | Alluminio | Bevande analcoliche, birra, succhi di frutta | Molto alto (fino a 2000 lattine/min) |

| Lattina a tre pezzi | Corpo cilindrico con estremità superiore e inferiore | Acciaio in stagno, alluminio | Cibo in scatola, vernice, prodotti chimici | Moderato (100–600 lattine/min) |

Basato sull'automazione

Un'altra classificazione importante per le macchine Can Making è il livello di automazione. I produttori spesso scelgono tra macchine manuali, semiautomatiche e completamente automatiche a seconda delle loro capacità di produzione, budget e capacità della forza lavoro.

Le macchine per la creazione di manuali richiedono un significativo coinvolgimento degli operatori nei materiali di alimentazione, allineamento dei componenti e avviazione di operazioni di formazione o di base. Sono più spesso utilizzati in seminari su piccola scala o per la prototipazione e il test di nuovi design. Mentre offrono bassi costi iniziali, la loro capacità di produzione è limitata e la coerenza può essere influenzata dall'errore umano.

Semiautomaticoo può fare in modo che le macchine colpiscano un equilibrio tra sistemi manuali e completamente automatici. Alcune operazioni, come l'alimentazione e il posizionamento, possono ancora richiedere input manuali, ma i processi come la saldatura, la flangia o le cuciture sono automatizzati. Questo tipo di attrezzatura è adatto a fabbriche di medie dimensioni che richiedono flessibilità ma vogliono anche migliorare la velocità e la precisione della produzione.

Le macchine completamente automatiche possono integrare tutte le fasi del processo - dalle materie prime alla formazione, alla saldatura, al rivestimento e alla seamare - con un intervento umano minimo. Equipaggiati con sistemi di controllo avanzati, queste macchine possono mantenere una qualità coerente e funzionare continuamente per periodi prolungati. Le linee completamente automatizzate sono ideali per i produttori su larga scala che danno la priorità al throughput elevato e agli standard di prodotto coerenti.

Ecco un confronto tra i tre livelli di automazione:

| Livello di automazione | Coinvolgimento dell'operatore | Velocità di produzione | Casi d'uso tipici |

| Manuale | Alto | Basso | Piccoli seminari, lattine personalizzate |

| Semi-automatic | Medio | Moderare | Produzione di alimenti e bevande di media scala |

| Completamente automatico | Basso | Alto | Produzione industriale su larga scala |

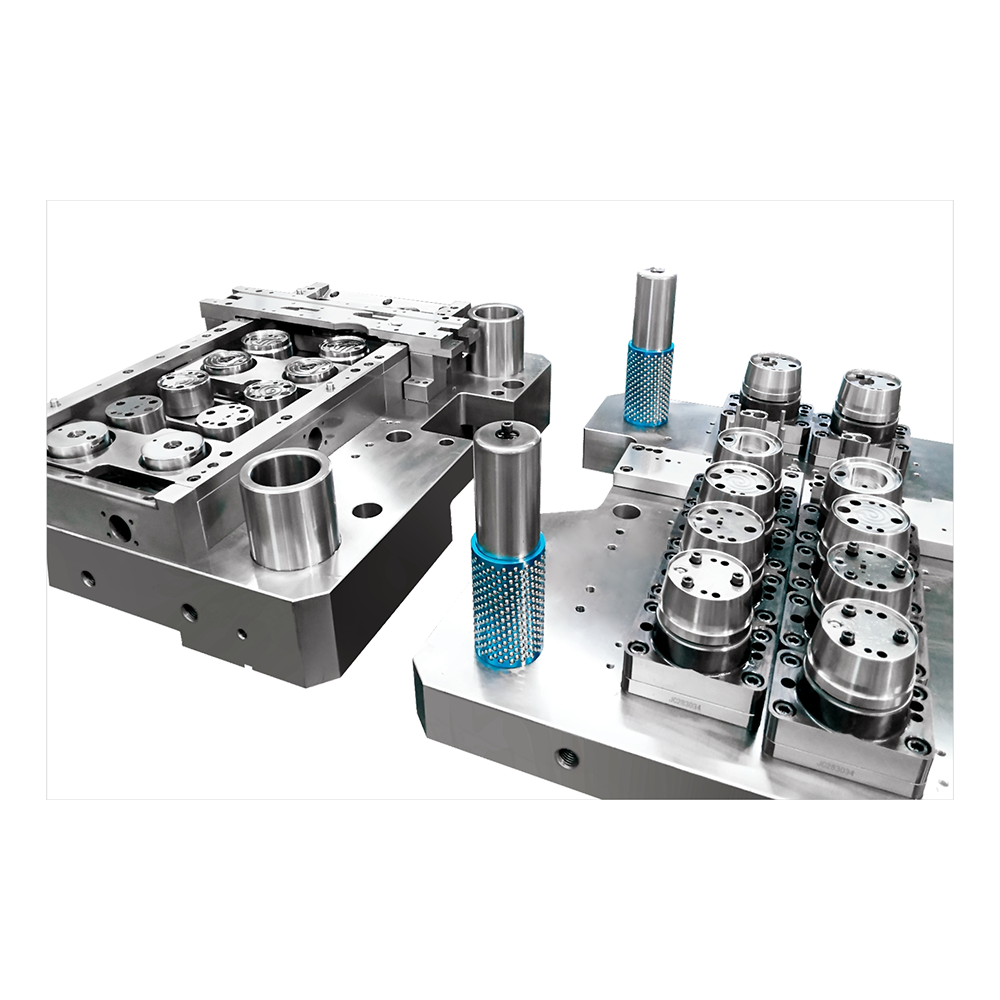

Componentei chiave di Machine Can Making

Una macchina per creare lattina non è un singolo dispositivo semplice: è un sistema coordinato composto da più componenti, ciascuno che esegue una funzione specializzata. Comprendere questi componenti è essenziale per la valutazione delle prestazioni della macchina, i programmi di manutenzione della pianificazione e la risoluzione dei problemi di produzione. Mentre la configurazione specifica può variare a seconda che la macchina sia per lattine a due pezzi o in tre pezzi, i seguenti elementi si trovano comunemente nelle linee di creazione moderna.

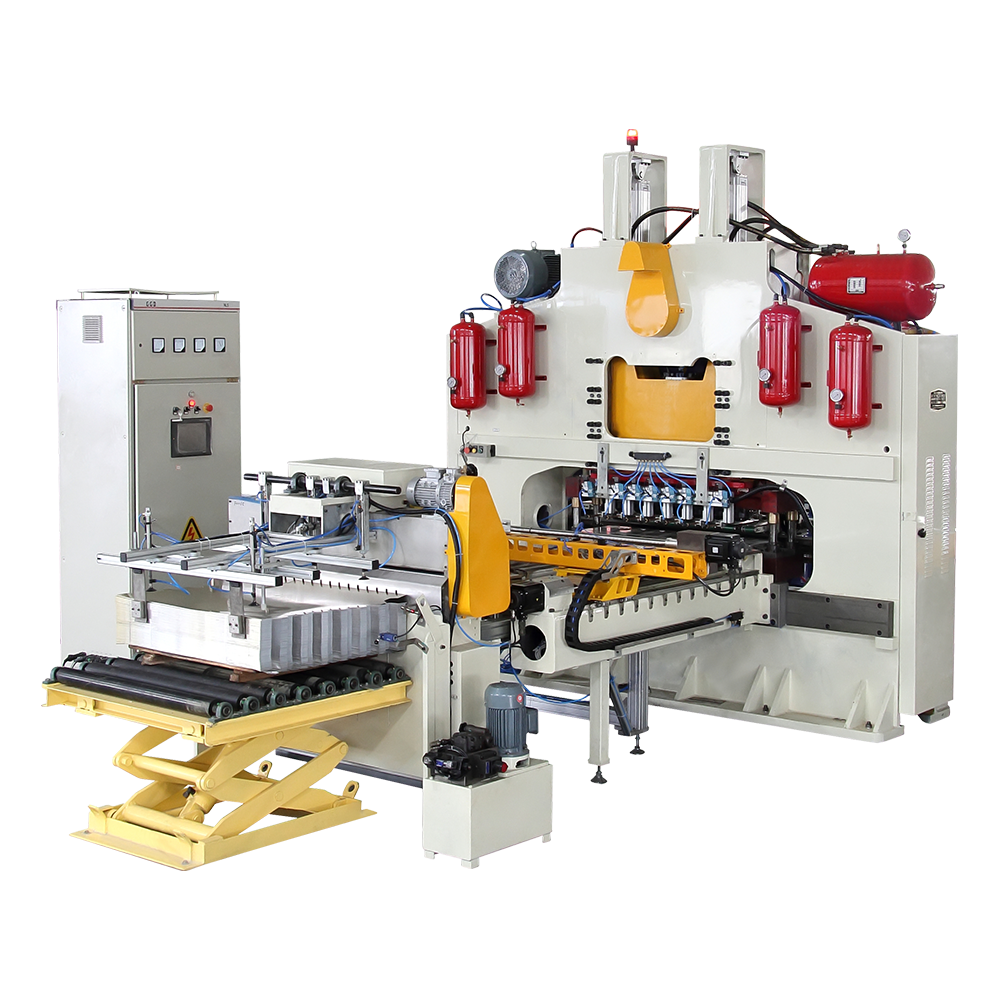

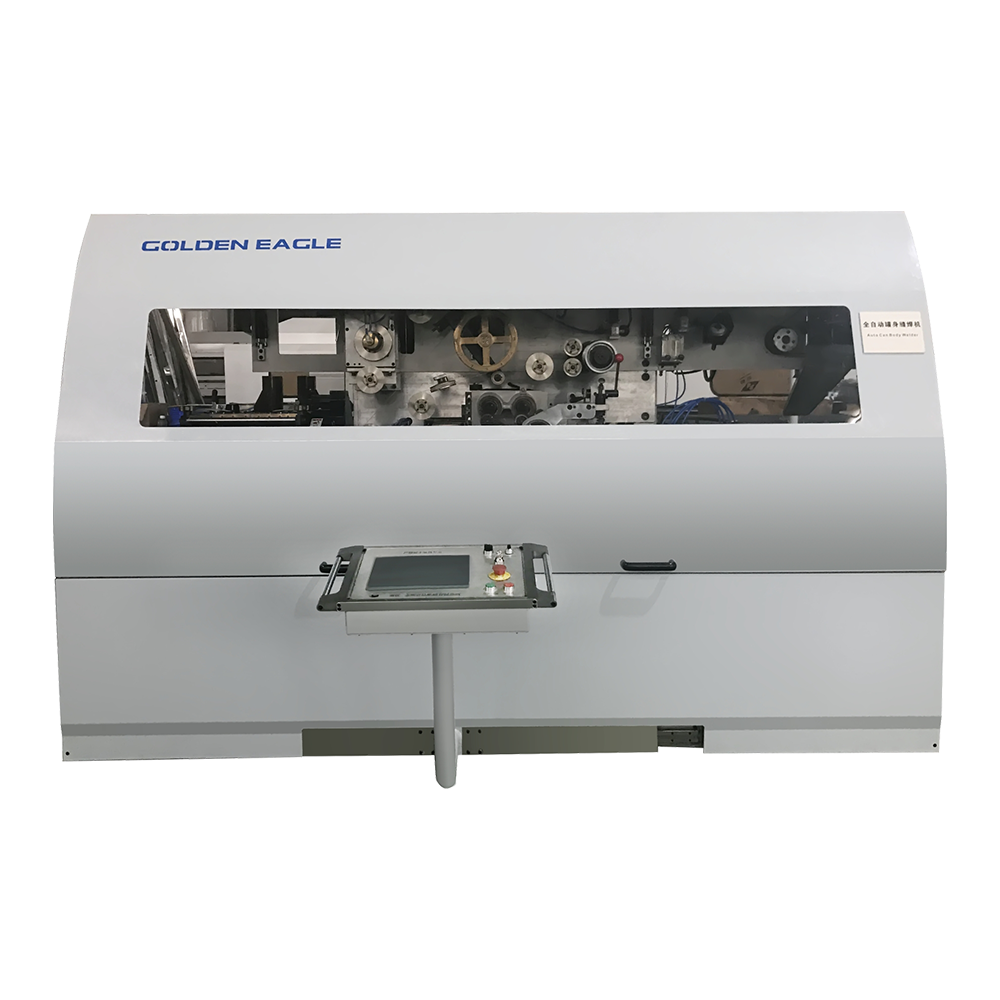

Body Maker

Il body maker è il cuore della produzione di due pezzi. Prende un foglio piatto di metallo (spesso in alluminio per lattine di bevande) e lo trasforma in un corpo cilindrico attraverso un processo chiamato disegno e stiratura (D&I). Ciò comporta il disegno del metallo in una forma di tazza e quindi il passaggio attraverso le stampi da stiro per ottenere l'altezza e lo spessore della parete richiesti. La precisione del produttore del corpo influisce direttamente sulle dimensioni di CAN, la coerenza del peso e l'integrità strutturale. In linee ad alta velocità, i produttori di corpo sono in grado di produrre oltre 2000 lattine al minuto, rendendo la loro precisione e durata critica per soddisfare le esigenze di produzione.

Per la produzione di lattina a tre pezzi, lo stadio equivalente è la formazione e la saldatura del corpo, in cui un foglio piatto viene arrotolato in un cilindro e la sua cucitura viene saldata o saldata. La macchina deve garantire un perfetto allineamento per evitare perdite e garantire un'elaborazione a valle liscia.

Trimmer

Una volta formata un corpo di lattina, il trimmer assicura che il bordo aperto sia perfettamente a livello e all'altezza corretta. Il taglio rimuove qualsiasi metallo irregolare o in eccesso dalla fase di formazione, garantendo che tutte le lattine abbiano dimensioni uniformi per processi successivi come la flangia e le cuciture. Un trimmer di alta qualità riduce anche i rifiuti materiali ottimizzando la precisione di taglio, che può avere un impatto significativo sui costi nelle operazioni su larga scala.

Flanger

Il flanger è responsabile della modellatura dei bordi superiore e inferiore del corpo in lattina verso l'esterno, creando una flangia che verrà successivamente utilizzata per attaccare le estremità lattine. Questo passaggio è essenziale nella produzione di tre pezzi, in quanto garantisce un sigillo sicuro e ermetico quando le estremità sono cucite. Per le lattine a due pezzi, la flangia si applica in genere solo all'estremità aperta, poiché il fondo è formato come parte del corpo.

Beader

La perle forma forma creste o perle orizzontali attorno al corpo del lattina. Queste perle aggiungono forza e rigidità alla lattina, consentendole di resistere alla pressione interna (nel caso di bevande gassate) o sollecitazioni di manipolazione esterna durante il trasporto. La perline è particolarmente importante per le lattine alimentari che possono sottoporsi a trasformazione termica, in quanto aiuta a prevenire la deformazione sotto calore e pressione.

Macchina per collo

Nella produzione di bevande lattine, la macchina per collo riduce il diametro dell'estremità aperta della lattina per abbinare le dimensioni del coperchio. Ciò non solo consente di risparmiare materiale nel processo di produzione del coperchio, ma fornisce anche una migliore superficie di tenuta. Le moderne macchine per il collo utilizzano più passaggi incrementali per evitare di danneggiare la superficie o la struttura della lattina, garantendo che vengano mantenute sia la forza che l'aspetto.

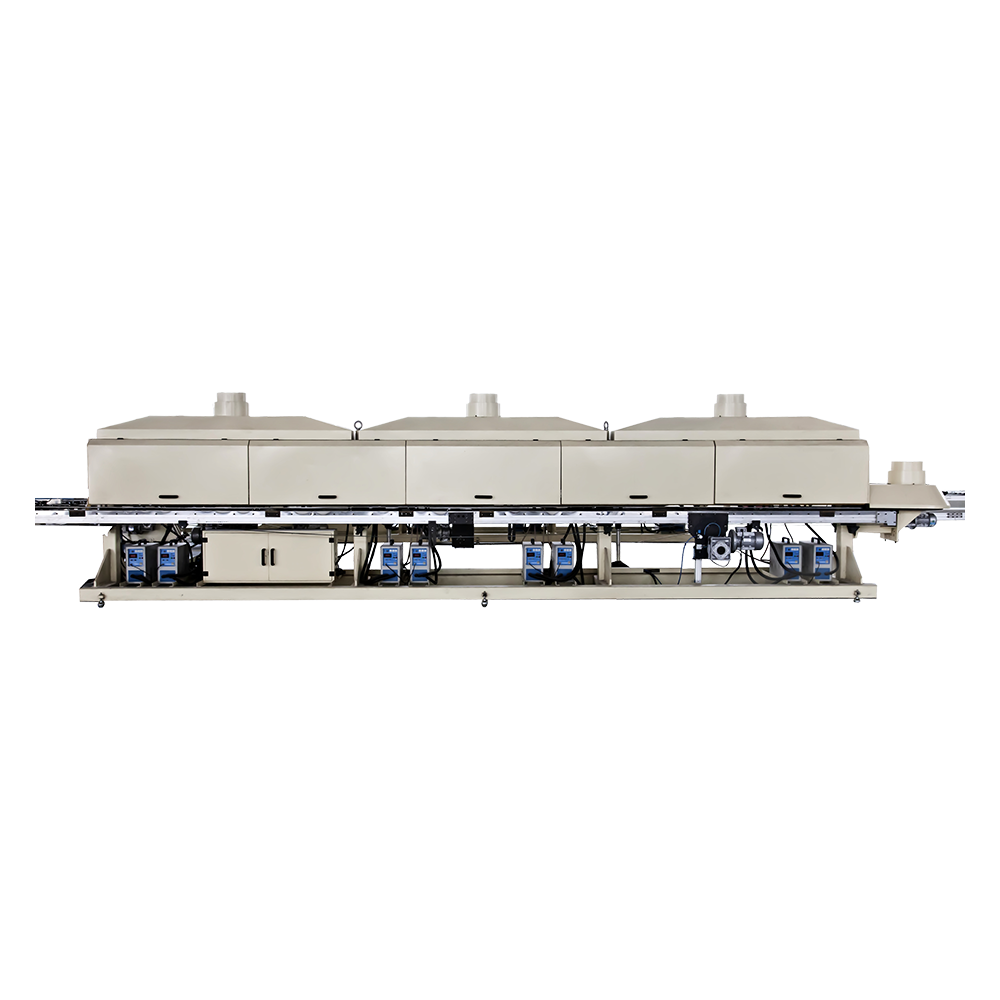

Unità di rivestimento e stampa

Prima o dopo la formazione, le lattine spesso passano attraverso unità di rivestimento e stampa per applicare strati protettivi e design decorativi. I rivestimenti interni proteggono il contenuto dalla reazione con il metallo, mentre i rivestimenti esterni impediscono la corrosione e migliorano il fascino visivo. Le unità di stampa, spesso utilizzando la stampa offset ad alta velocità, applicano la grafica del marchio e le informazioni sul prodotto. Queste fasi richiedono un allineamento preciso e il controllo del colore per mantenere la coerenza del marchio.

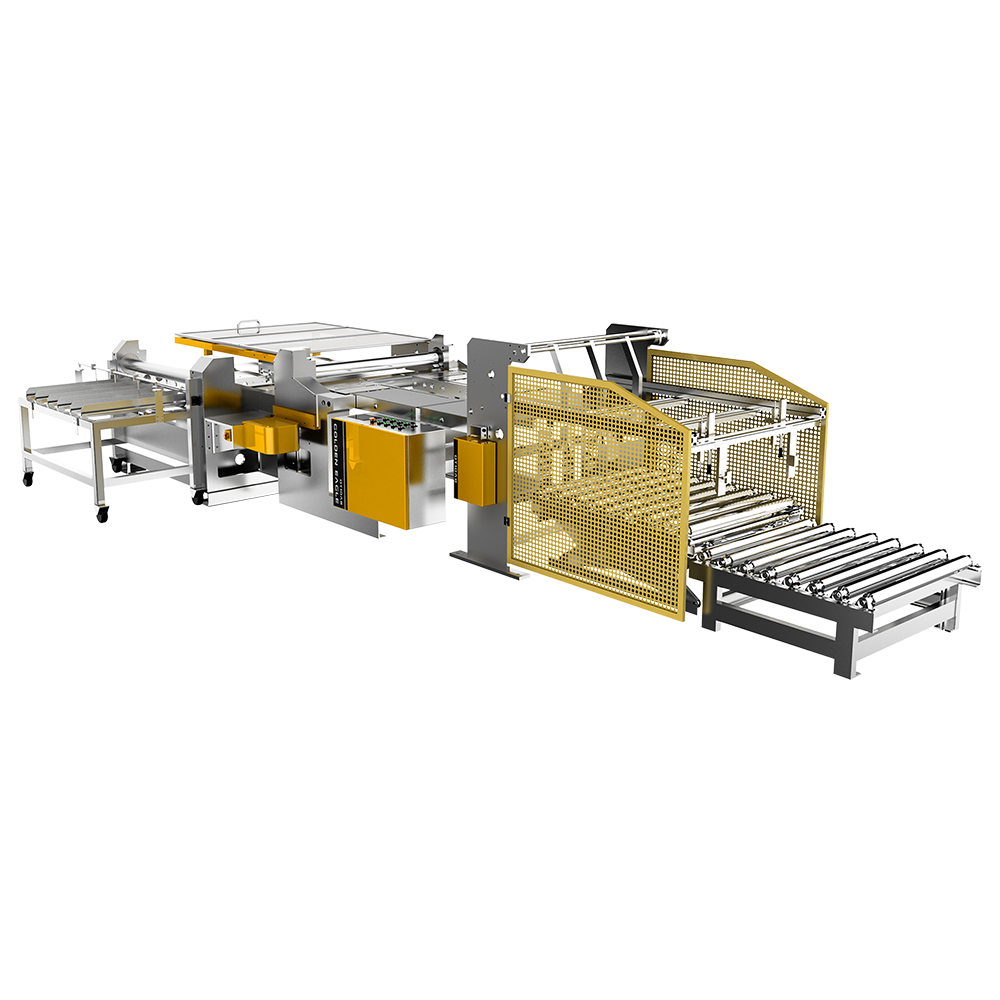

Seamer

Il Seamer attacca le estremità lattine (coperchi o fondi) al corpo attraverso un processo chiamato doppia seaming, che si piega e comprime i bordi del corpo di lattina e terminano insieme. Questo crea un sigillo ermetico che impedisce perdite e contaminazione. L'integrità della cucitura è fondamentale e i cuccioli sono spesso dotati di sensori di controllo di qualità per rilevare eventuali difetti in tempo reale.

Sistemi di ispezione

Le moderne macchine possono incorporare sistemi di ispezione automatizzati che utilizzano telecamere, sensori e talvolta tecnologia a raggi X per rilevare difetti come ammaccature, graffi, dimensioni improprie o irregolarità della cucitura. Questi sistemi aiutano a mantenere gli standard di qualità e riducono i rifiuti identificando i problemi prima che le lattine raggiungano la fase di riempimento.

Trasportatori e sistemi di gestione dei materiali

I trasportatori di trasporto di lattine tra diverse fasi di produzione, mentre i sistemi di gestione dei materiali garantiscono un flusso regolare di componenti come coperchi, estremità e fogli grezzi. Questi sistemi sono spesso sincronizzati con la linea di produzione principale per evitare colli di bottiglia e mantenere l'efficienza.

Di seguito è riportata una tabella di riepilogo dei componenti principali e delle loro funzioni principali:

| Component | Funzione primaria | Importanza nella produzione |

| Body Maker | Le forme possono corpo dalla tela di metallo | Determina la forma e la forza di base |

| Trimmer | Livelli Apri bordo di CAN | Garantisce dimensioni uniformi |

| Flanger | Crea flangia per la cucitura | Essenziale per la tenuta ermetica |

| Beader | Aggiunge perline di rinforzo | Migliora la resistenza alla pressione |

| Macchina per collo | Riduce il diametro di end-end | Risparmia il materiale del coperchio e migliora la tenuta |

| Unità di rivestimento/stampa | Applica strati protettivi e decorativi | Impedisce la corrosione e aggiunge il marchio |

| Seamer | Attacca le estremità al corpo | Garantisce il sigillo a prova di perdite |

| Sistemi di ispezione | Rileva difetti | Mantiene il controllo di qualità |

| Trasportatori/movimentazione | Sposta le lattine attraverso le fasi | Supporta il funzionamento continuo |

Processo di produzione di macchine per creare

Il processo di produzione in Can Making è una sequenza attentamente orchestrata di operazioni di controllo meccanico, termico e di qualità. Mentre ci sono variazioni tra la produzione di due pezzi e tre pezzi, la logica del nucleo rimane la stessa: trasformare fogli o bobine in metallo grezzo in lattine finite pronte per il riempimento e la distribuzione. Di seguito è riportato una rottura dettagliata delle fasi di produzione tipiche in una moderna struttura per creare.

Preparazione del materiale

Il processo inizia con la preparazione dei metalli, in genere coinvolgendo in alluminio o acciaio in stagno fornito in grandi bobine o fogli. Queste materie prime vengono prima pulite per rimuovere eventuali oli di superficie o contaminanti, garantendo un'adesione ottimale per i rivestimenti e la stampa più avanti nel processo. In linee ad alta velocità, questa fase può anche includere il trattamento superficiale per migliorare la resistenza alla corrosione e migliorare le prestazioni di formazione.

Per le lattine a tre pezzi, i fogli vengono tagliati alla dimensione corretta per la successiva rotolamento e saldatura, mentre in produzione in due pezzi, le bobine di metallo si nutrono direttamente nel processo di produzione della coppa.

Tazza di formazione e produzione del corpo

Nella produzione di due pezzi Can, il metallo pulito passa attraverso una pressa a coppa, che elimina le tazze poco profonde dalla bobina. Queste tazze entrano quindi nel produttore del corpo, dove il processo di disegno e stiratura allunga il metallo in corpi alti e a parete sottile. Il processo deve bilanciare la forza con l'efficienza del materiale, garantendo che le pareti siano abbastanza sottili da ridurre il peso ma abbastanza forti da resistere alla pressione.

Nella produzione a tre pezzi, invece di coppettare, i fogli tagli vengono arrotolati in forma cilindrica e saldati lungo la cucitura laterale. Questo cilindro saldato procede quindi per essere flangiato e perline.

Tagliata e flangia

Una volta formato il corpo CAN, il trimmer rimuove eventuali bordi irregolari per ottenere specifiche di altezza precise. Dopo il taglio, il flanger piega i bordi verso l'esterno per creare una flangia per attaccare le estremità lattine. Questo è un passo fondamentale per garantire la sigillatura ermetica nelle fasi successive.

Perline

La perline aggiunge creste orizzontali al corpo di lattina per aumentare la forza e prevenire la deformazione durante la lavorazione o il trasporto termico. Il modello di perline è determinato dal tipo di prodotto che la lattina conterrà: bevande in bronzo, ad esempio, possono richiedere un rinforzo diverso rispetto alle verdure in scatola.

Necking (per lattine di bevande)

Nelle lattine di bevande, il collo riduce il diametro di apertura della lattina per abbinare la dimensione del coperchio, che aiuta a salvare il materiale e migliorare la tenuta. Questo viene fatto gradualmente in diverse fasi per evitare di danneggiare la struttura CAN.

Rivestimento e stampa

Prima che il montaggio sia completato, le lattine passano attraverso macchine per rivestimento che applicano uno strato di protezione interno per prevenire le reazioni tra il contenuto e il metallo. Viene anche applicato un rivestimento esterno per prevenire la corrosione e migliorare la durata.

Seguendo il rivestimento, le lattine si spostano nelle unità di stampa in cui la grafica del marchio, le etichette nutrizionali e le informazioni sul prodotto vengono applicate utilizzando la stampa offset ad alta velocità. La precisione è la chiave qui: il disallineamento o l'incoerenza del colore possono comportare batch rifiutati.

Applicazione di cucitura e fine

Per lattine a tre pezzi, entrambe le estremità vengono in genere applicate dopo il riempimento, ma un'estremità (il fondo) può essere cucita durante la fase di produzione. Per le lattine a due pezzi, il fondo è parte integrante del corpo e solo l'estremità superiore viene girata dopo il riempimento. La macchina per cucitura si piega e blocca il bordo del coperchio con la flangia della lattina per creare un sigillo ermetico.

Ispezione e controllo di qualità

I sistemi di ispezione automatizzati controllano ogni lattina per difetti, tra cui inesattezze dimensionali, integrità della cucitura, graffi di superficie e qualità del rivestimento. Nelle operazioni ad alta velocità, i sistemi di ispezione possono elaborare migliaia di lattine al minuto, rifiutando quelle che non riescono a soddisfare le specifiche.

Imballaggio e pallettizzazione

Le lattine vengono conteggiate, impilate e confezionate per il trasporto. In molte fabbriche, i pallettizzatori robotici vengono utilizzati per organizzare le lattine in modo efficiente sui pallet, pronti per la spedizione alle piante di riempimento. L'imballaggio adeguato è importante per proteggere le lattine durante lo stoccaggio e il trasporto, minimizzando il rischio di ammaccature o contaminazione.

Di seguito è riportata una tabella di riepilogo del processo di produzione CAN:

| Palcoscenico | Descrizione | Scopo chiave |

| Preparazione del materiale | Pulizia e cura di fogli di metallo o bobine | Garantire una superficie pulita e resistente alla corrosione |

| Coppa di formazione / rotolamento | Creazione della forma del corpo iniziale | Preparati per ulteriori forme |

| Fare corpo | Disegno e stiratura (due pezzi) o saldatura (tre pezzi) | Ottenere le dimensioni del corpo finale |

| Taglio | Tagliare all'altezza precisa | Garantire l'uniformità per la tenuta |

| Flangiamento | Flessione esteriore dei bordi | Abilita l'attacco sicuro delle estremità |

| Perline | Aggiunta di creste rinforzanti | Migliora la resistenza alla forza e alla pressione |

| Necking | Ridurre il diametro di end-end | Risparmia il materiale, migliora la tenuta |

| Rivestimento e stampa | Applicazione di strati protettivi e decorativi | Prevenire la corrosione, aggiungere il marchio |

| Seaming | Attaccare le estremità | Crea sigillo ermetico |

| Ispezione | Rilevare difetti | Mantenere il controllo di qualità |

| Confezione | Impilamento e pallettizzazione | Prepararsi per la spedizione |

Applicazioni di macchine per creazione

Industria alimentare

La produzione di macchine è ampiamente utilizzata nell'industria alimentare per produrre lattine alimentari per preservare frutta, verdura, carne, frutti di mare e alimenti trasformati. Queste macchine gestiscono l'intero processo di produzione, dalla formazione di CAN alla cucitura può cucitura e talvolta anche può riempire e sigillare, garantendo che il cibo all'interno rimanga sicuro, igienico e stabile per periodi prolungati. Le macchine specializzate possono produrre lattine di varie dimensioni e forme per soddisfare diversi requisiti di imballaggio, tra cui forme cilindriche, rettangolari e ovali. Ad esempio, le linee di produzione automatiche ad alta velocità vengono utilizzate per produrre grandi volumi di pomodori in scatola, fagioli o pasti pronti, riducendo i costi di manodopera mantenendo una qualità coerente.

Industria delle bevande

Nel settore delle bevande, può fare macchine Gioca un ruolo fondamentale nella produzione di lattine di bevande in alluminio per bevande analcoliche, birra e bevande energetiche. Le macchine sono progettate per gestire operazioni ad alta velocità, spesso formando lattine utilizzando le macchine a due pezzi attraverso i processi di disegno e stiratura a parete (DWI). Dopo la formazione, le lattine vengono pulite, riempite e sigillate in modo efficiente utilizzando attrezzature per la creazione automatica per garantire l'integrità del prodotto e ridurre al minimo i rischi di contaminazione. Queste macchine sono spesso integrate in una linea di produzione CAN completa, che consente ai produttori di bevande di mantenere la produzione ad alto volume mentre soddisfano rigorosi standard di igiene e sicurezza.

Industria aerosol

L'industria aerosol si basa su macchine specializzate per produrre lattine di aerosol per prodotti come spray per la cura personale, detergenti per la casa, lubrificanti e sostanze chimiche industriali. A differenza delle lattine di alimenti o bevande, le lattine di aerosol richiedono un riempimento preciso sotto pressione e metodi di sigillatura possono prevenire perdite e garantire sicurezza. Le macchine in questo settore spesso includono i sistemi semi-automatici o completamente automatici che rendono i sistemi dotati di test di pressione e meccanismi di controllo della qualità. La produzione di lattine di aerosol richiede un'attenta selezione dei materiali, in genere utilizzando acciaio o alluminio placcato in stagno, e le macchine devono essere in grado di gestire questi materiali in modo affidabile mantenendo l'efficienza della produzione.

Fattori da considerare quando si acquista una macchina per creare

Capacità produttiva

Quando si seleziona una macchina per creare una macchina, è essenziale abbinare la capacità di produzione della macchina ai requisiti di produzione. La produzione ad alto volume nell'industria alimentare o delle bevande richiede in genere che le macchine in lattine completamente automatiche sono integrate in una linea di produzione di lattina, in grado di produrre migliaia di lattine di metallo all'ora. Le operazioni più piccole, come le bevande artigianali o i produttori di alimenti speciali, possono beneficiare maggiormente di semi-automatiche possono fare macchine che bilanciano efficienza e flessibilità. La valutazione della capacità di produzione garantisce che i tuoi investimenti si allineino con la domanda di mercato e impedisca i colli di bottiglia nel formare, la cucitura di Can, o può riempire i processi.

Compatibilità materiale

Diverse macchine per produrre lettine sono progettate per funzionare con materiali di lattina specifici, come alluminio, acciaio piastre o leghe speciali per lattine di aerosol. Garantire la compatibilità del materiale è fondamentale per il mantenimento della qualità del prodotto e della longevità delle macchine. Ad esempio, le macchine che producono lattine alimentari spesso richiedono componenti resistenti alla corrosione per gestire i contenuti acidi, mentre le macchine per le lattine di bevande devono ospitare fogli di alluminio leggeri. La valutazione della capacità di una macchina di gestire i materiali previsti riduce il rischio di difetti durante la formazione di Can e può cucitura e garantisce un'operazione di linea di produzione più fluida.

Livello di automazione

Il livello di automazione di una può fare efficienza della macchina, i requisiti del lavoro e la coerenza della produzione. Le macchine per produrre completamente automatiche sono ideali per la produzione su larga scala, consentendo la formazione continua continua, il riempimento e la lettina di sigillatura con un intervento umano minimo. Al contrario, le macchine semi-automatiche possono offrire flessibilità per lotti più piccoli o lattine di alimenti personalizzate e lattine di bevande, in cui gli operatori possono regolare manualmente determinati parametri. Decidere il livello di automazione appropriato aiuta a ottimizzare i costi operativi e allinea le capacità della macchina con gli obiettivi di produzione.

Manutenzione e supporto

La disponibilità di pezzi di ricambio e supporto tecnico è una considerazione chiave quando si investe macchine per creare. Le macchine con servizi di manutenzione affidabili riducono i tempi di inattività nelle linee di produzione di CAN e garantiscono una qualità costante in lattine di metallo, lattine di cibo e lattine di bevande. I produttori o i fornitori che forniscono una formazione completa, programmi di manutenzione preventiva e un pronto accesso alle parti di sostituzione aiutano a ridurre al minimo le interruzioni operative ed estendono la durata della vita della macchina. Questa considerazione è particolarmente fondamentale per i sistemi automatici ad alta velocità che producono sistemi, in cui anche gli arresti brevi possono avere un impatto significativo sulla produzione di produzione.

Costo e ROI

La valutazione del costo totale della proprietà e del ritorno sugli investimenti (ROI) è essenziale quando si acquista una macchina per creare. Oltre al prezzo iniziale di acquisto, fattori come il consumo di energia, la manutenzione, i pezzi di ricambio, il travaglio e la durata della vita della macchina influiscono sul costo-efficacia complessiva. Per la produzione su larga scala, investire in un sistema di produzione automatica può comportare spese iniziali più elevate, ma un ROI più veloce a causa dell'aumento della produzione di lattine di metallo, lattine di cibo o lattine di bevande. Le operazioni più piccole che utilizzano le macchine semi-automatiche possono fare i costi mantenendo la flessibilità per diverse linee di prodotti. Un'attenta analisi finanziaria garantisce che l'attrezzatura selezionata soddisfi sia gli obiettivi di produzione che di bilancio.

Tendenze e innovazioni in Can Making Technology

Sostenibilità

La sostenibilità è diventata un focus significativo nel settore manifatturiero CAN. Le macchine per produrre moderne sono sempre più progettate per ridurre il consumo di energia e ridurre al minimo i rifiuti durante la formazione di lattine, la cucitura e la possono riempire i processi. L'uso di materiali riciclati in lattine di metallo, lattine di cibo e lattine di bevande è in crescita, supportata da macchine in grado di gestire gli spessori di materiale variabile senza compromettere l'integrità strutturale. I processi ecologici non solo riducono l'impatto ambientale, ma aiutano anche i produttori a rispettare le normative in evoluzione e ad soddisfare la domanda dei consumatori di soluzioni di imballaggio sostenibili.

Automazione e robotica

L'integrazione dell'automazione e della robotica sta trasformando le linee di produzione di CAN. Le macchine per la produzione automatica avanzata ora incorporano bracci robotici per maneggevolezza, allineamento e impilamento precisi di lattine di metallo durante la formazione di lattina e la cucitura. L'automazione migliora la velocità di produzione, riduce l'errore umano e migliora la coerenza nella produzione di lattine ad alto volume, in particolare per lattine alimentari, lattine di bevande e lattine di aerosol. Inoltre, gli strumenti di ottimizzazione alimentati dall'intelligenza artificiale possono monitorare le prestazioni della macchina, prevedere le esigenze di manutenzione e regolare i parametri in tempo reale, ulteriore razionalizzazione può fare operazioni.

Digitalizzazione

La digitalizzazione sta giocando un ruolo fondamentale nella tecnologia moderna. I sensori e l'analisi dei dati sono sempre più incorporati all'interno delle macchine per monitorare i parametri come pressione, temperatura e allineamento durante la formazione, la cucitura e il riempimento possono riempire. La raccolta di dati in tempo reale consente ai produttori di identificare le inefficienze, prevedere i requisiti di manutenzione e garantire una qualità costante in lattine di metallo, lattine di cibo e lattine di bevande. Inoltre, l'integrazione digitale facilita il monitoraggio e la segnalazione remoti attraverso le linee di produzione CAN, consentendo ai produttori di rispondere rapidamente a qualsiasi deviazione operativa e migliorare l'affidabilità complessiva del processo.

Future prospettive per il settore della lattina

Il futuro dell'industria manifatturiera CAN è strettamente legato ai progressi tecnologici, alle iniziative di sostenibilità e alle richieste di mercato in evoluzione. Si prevede che fare le macchine per creare sempre più efficienti, con miglioramenti delle capacità di realizzazione automatica, potenziare la precisione di formazione e tecniche di curiosità possono ottimizzare. La tendenza verso lattine di metallo eco-compatibili, lattine di cibo e lattine di bevande probabilmente accelerano, con più linee di produzione che adottano materiali riciclati e processi di risparmio energetico. La digitalizzazione e il monitoraggio basato sull'intelligenza artificiale dovrebbero diventare standard nelle linee di produzione di CAN, consentendo ai produttori di migliorare il controllo di qualità, ridurre i tempi di inattività e aumentare la produttività. Inoltre, poiché la domanda globale di alimenti, bevande e prodotti aerosol impacchettati cresce, la creazione di attrezzature continuerà a evolversi per soddisfare le diverse esigenze di produzione mantenendo al contempo il rapporto costo-efficacia e l'affidabilità operativa. Nel complesso, l'industria di Can è pronta per una crescita costante, con innovazioni in macchinari, automazione e pratiche sostenibili che guidano la prossima generazione di produzione di lattina. .