Punti di selezione di base e analisi dell'applicazione delle macchine per creare

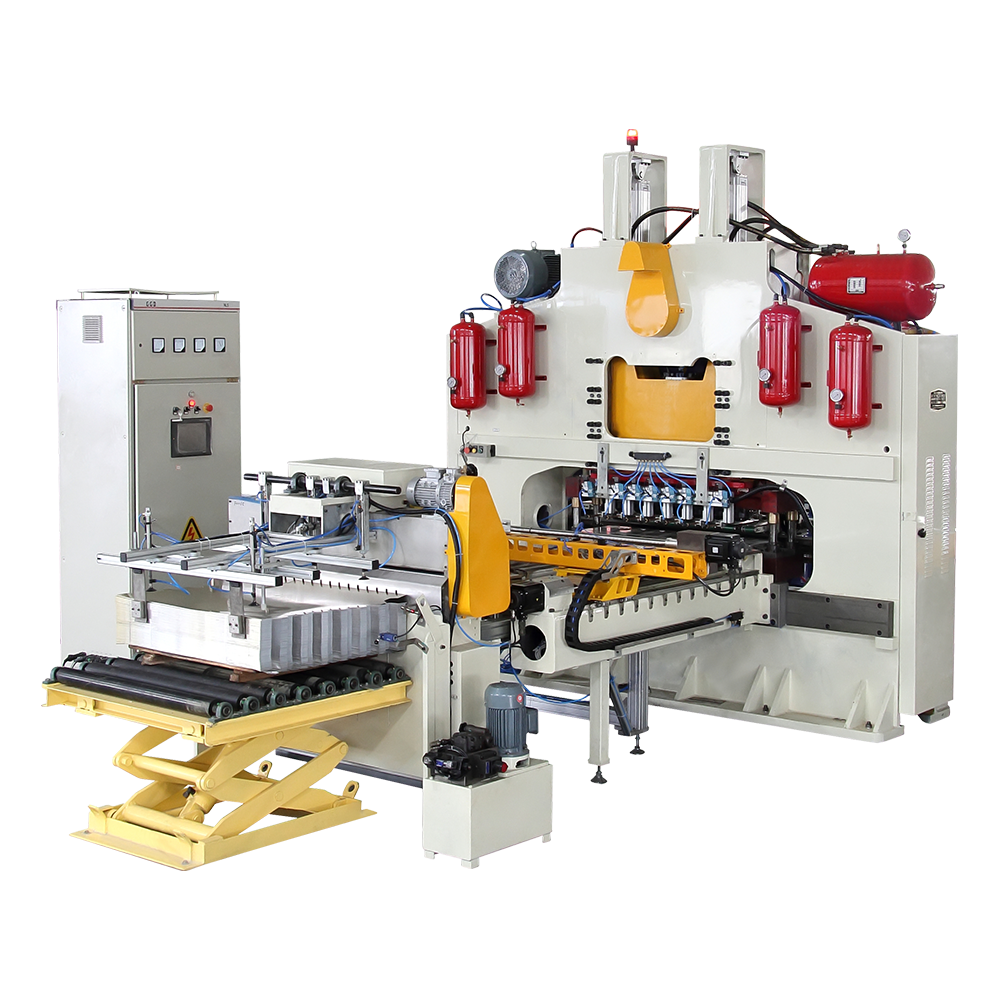

Introduzione ai principali tipi di macchine per creare

A seconda dei diversi processi di produzione, può fare macchine Includere principalmente macchine per la produzione di rotolamento, macchine per creare macchine per creare macchine per la produzione di macchine e fare macchine automatiche a fare macchine. Le macchine per la produzione di rotolamento vengono utilizzate per arrotolare le piastre di metallo in forme cilindriche e sono le attrezzature di base per la produzione di CAN; Le macchine per creazione di carbocchi sono responsabili della formazione di coperchi CAN e pantaloni da lattina; Le macchine per la produzione di rotolamento vengono utilizzate per combinare strettamente il coperchio per lattina con il bordo del corpo di lattina per garantire la tenuta del corpo di lattina. La Can Multifunzionale automatica a rendere le macchine integrate di una varietà di processi e sono adatte per la produzione su larga scala. Diversi tipi di macchine per creazione di lattine sono adatti a diverse specifiche del corpo e requisiti di produzione. Quando si selezionano, devono essere ragionevolmente abbinati in base al processo specifico di progettazione e produzione del corpo CAN.

Analisi dei requisiti di produzione

Quando si seleziona una macchina per creare una macchina, i requisiti di produzione devono essere completamente considerati, compresa la scala di produzione, le specifiche del corpo, la velocità di produzione e la diversità del prodotto. Per la produzione di massa, le attrezzature con un alto grado di automazione possono aumentare effettivamente la capacità di produzione, ridurre i costi di manodopera e garantire una qualità stabile del prodotto. Al contrario, per la produzione di multivarietà e piccoli batch, la flessibilità e la comodità della regolazione delle attrezzature sono più importanti. La differenza nella dimensione e lo spessore del materiale di lattina influisce direttamente anche la selezione dell'attrezzatura. L'attrezzatura deve essere in grado di soddisfare le varie specifiche e i requisiti di processo coinvolti nella produzione per garantire una produzione regolare.

Considerazioni sull'indice delle prestazioni dell'attrezzatura

Gli indicatori di prestazione della macchina per inscatolamento sono parametri chiave per misurarne l'applicabilità, principalmente includendo la velocità di produzione, l'accuratezza dell'elaborazione, il livello di automazione e la stabilità delle attrezzature. La velocità di produzione determina la capacità di produzione complessiva e deve essere strettamente abbinata al piano di produzione; L'accuratezza di elaborazione influisce direttamente sulle prestazioni di tenuta e sulla durata della Can e l'attrezzatura dovrebbe garantire un'elevata coerenza e accuratezza. Il livello di automazione influisce sulla comodità del funzionamento e della sicurezza della produzione. L'attrezzatura altamente automatizzata è dotata di sensori e sistemi di controllo intelligenti per ottenere il rilevamento automatico e la regolazione dei parametri. La stabilità dell'attrezzatura è correlata alla continuità del processo di produzione, riducendo la frequenza dei tempi di inattività, migliorando così l'efficienza complessiva.

Tipi di materiali adattati all'attrezzatura

La macchina inscatolata deve adattarsi a una varietà di materiali durante il processo di produzione, tra cui alluminio, acciaio inossidabile, ferro e materiali compositi. Ci sono differenze nella durezza e nello spessore di materiali diversi e l'attrezzatura deve avere capacità di formazione corrispondenti. Ad esempio, l'acciaio inossidabile è più difficile, il che pone requisiti più elevati sulla pressione di punzonatura e sulla durata dello stampo. Il trattamento superficiale e le proprietà fisiche del materiale influiscono anche sui requisiti della velocità di usura e della manutenzione dell'attrezzatura. Pertanto, il design resistente all'usura delle parti dell'attrezzatura e la comodità di sostituire le parti di usura sono considerazioni importanti durante la selezione.

Comodità della manutenzione

La manutenzione dell'attrezzatura è direttamente correlata alla sua durata di servizio e all'efficienza della produzione. La macchina per inscatolamento dovrebbe essere progettata ragionevolmente per facilitare la pulizia, l'ispezione e la manutenzione quotidiane. Le attrezzature semplici e modulari possono ridurre i tempi di manutenzione e ridurre i tempi di inattività della produzione. La sostituzione di parti di usura dovrebbe essere semplice e la fornitura di accessori dovrebbe essere sufficiente per facilitare la rapida ripresa del funzionamento della linea di produzione. Inoltre, la qualità del servizio post-vendita e il supporto tecnico fornito dal produttore delle apparecchiature è anche un fattore importante per garantire il funzionamento stabile a lungo termine dell'attrezzatura.

Scenari di applicazione e analisi dei casi

Le macchine in bandiera sono ampiamente utilizzate nei campi alimentari e bevande, chimici, di vernice, lubrificante e farmaceutica. Diversi scenari di applicazione hanno requisiti di prestazione diversi per le macchine in conservetazione. Nell'industria alimentare e delle bevande, la guarnizione e la finitura superficiale dell'organo di lattina sono particolarmente importanti, quindi l'attrezzatura deve supportare la lavorazione ad alta precisione e il funzionamento facile da pulire. L'industria chimica richiede che l'organo di lattina abbia una buona resistenza alla corrosione e capacità di elaborazione dei materiali spessi e la macchina inscatolata deve essere in grado di soddisfare questi requisiti di prestazione. In combinazione con un'analisi specifica dei casi, è utile capire in che modo le macchine per il fatto di fare le diverse esigenze del settore attraverso una selezione ragionevole.

Sviluppo tecnologico e tendenze future

Con il progresso dell'automazione industriale e della produzione intelligente, la tecnologia delle macchine per fare lattine si sta muovendo verso la digitalizzazione e l'intelligenza. Le attrezzature future utilizzeranno più sensori e sistemi di controllo per ottenere il monitoraggio in tempo reale e la regolazione automatica. L'Internet of Things e la tecnologia dei big data aiuteranno a ottimizzare il processo di produzione, migliorare l'efficienza del funzionamento delle apparecchiature e la qualità del prodotto. Inoltre, anche la protezione ambientale e il risparmio energetico sono diventati importanti considerazioni nella progettazione. Le attrezzature si impegnano a ridurre il consumo di energia e a ridurre i rifiuti materiali, supportando così la produzione sostenibile.

Design di sicurezza delle attrezzature

Le macchine per produrre lattine devono garantire un funzionamento sicuro durante il funzionamento ad alta intensità. La progettazione delle attrezzature dovrebbe includere dispositivi di protezione completi, sistemi di arresto di emergenza e funzioni di allarme di sicurezza. Le attrezzature automatizzate dovrebbero avere una diagnosi di guasti intelligenti, tempestivamente anormali nel tempo e ridurre i rischi per la sicurezza. La progettazione della sicurezza non solo protegge la sicurezza della vita degli operatori, ma riduce anche il rischio di danni alle attrezzature e migliora la stabilità e l'affidabilità della linea di produzione.

Considerazioni sui costi nella selezione delle attrezzature

Il costo di acquisto delle macchine per la produzione di lattine è un fattore importante che le aziende devono pesare. Oltre al prezzo dell'attrezzatura stessa, è anche necessario considerare il consumo di energia operativa, i costi di manutenzione, la fornitura di pezzi di ricambio e i costi di formazione del personale. Sebbene le attrezzature ad alta automazione abbiano un investimento elevato, i costi di manodopera e manutenzione salvati durante il funzionamento a lungo termine possono portare a un migliore efficacia costi. Il budget di costi ragionevoli e l'analisi economica aiuteranno a selezionare attrezzature che soddisfano le esigenze di produzione dell'impresa e hanno un'elevata efficacia in termini di costi.

L'impatto dei fattori ambientali sulla selezione delle attrezzature

L'ambiente di lavoro della macchina inscatolamento, come temperatura, umidità, polvere e gas corrosivi, pone i requisiti in avanti per la selezione e la progettazione del materiale dell'attrezzatura. In ambienti difficili, l'attrezzatura deve utilizzare materiali resistenti alla corrosione e progetti di tenuta per garantire un funzionamento stabile a lungo termine. I fattori ambientali influenzano anche il ciclo di manutenzione e la durata dell'attrezzatura. Durante la selezione, le condizioni del sito devono essere completamente valutate e le corrispondenti misure di protezione devono essere selezionate per ridurre il tasso di fallimento dell'attrezzatura.

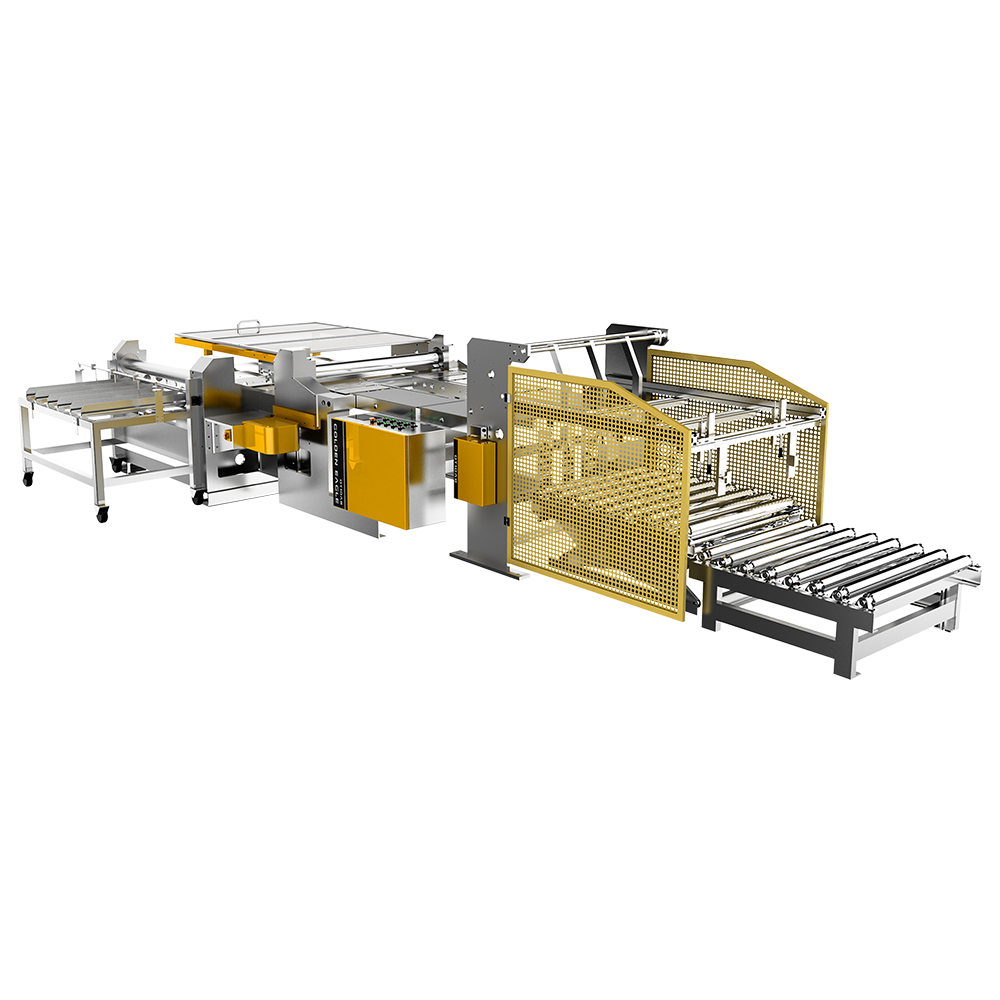

Coordinamento complessivo della linea di produzione

La macchina inscatolamento non è un dispositivo isolato, ma un collegamento nella linea di produzione. Quando si seleziona una macchina inscatolamento, è necessario prendere in considerazione la corrispondenza con l'attrezzatura a monte e a valle per garantire il coordinamento della capacità di produzione e la continuità del processo. Il coordinamento in termini di livello di automazione, la compatibilità del sistema di controllo e l'interfaccia dati possono ottenere un funzionamento efficiente dell'intera linea di produzione. Un buon coordinamento può anche ridurre il tasso di fallimento e migliorare l'efficienza complessiva della produzione e la qualità del prodotto.

Aggiornamento delle attrezzature e capacità di espansione

Man mano che le esigenze di produzione delle imprese cambiano, le capacità di espansione e aggiornamento delle macchine in consertazione sono diventate una considerazione chiave. L'attrezzatura dovrebbe avere un certo grado di apertura e progettazione modulare per facilitare l'aggiunta di funzioni o adattarsi a nuove specifiche. Le attrezzature che supportano gli aggiornamenti del software e la trasformazione intelligente aiuteranno le aziende a far fronte ai cambiamenti del mercato e a migliorare il rendimento degli investimenti delle attrezzature. Al momento dell'acquisto, è necessario comprendere il supporto di aggiornamento e le capacità di servizio tecnico del produttore delle attrezzature.

Discussione sui fattori chiave che influenzano può rendere le prestazioni della macchina

L'impatto della progettazione strutturale sulle prestazioni delle attrezzature

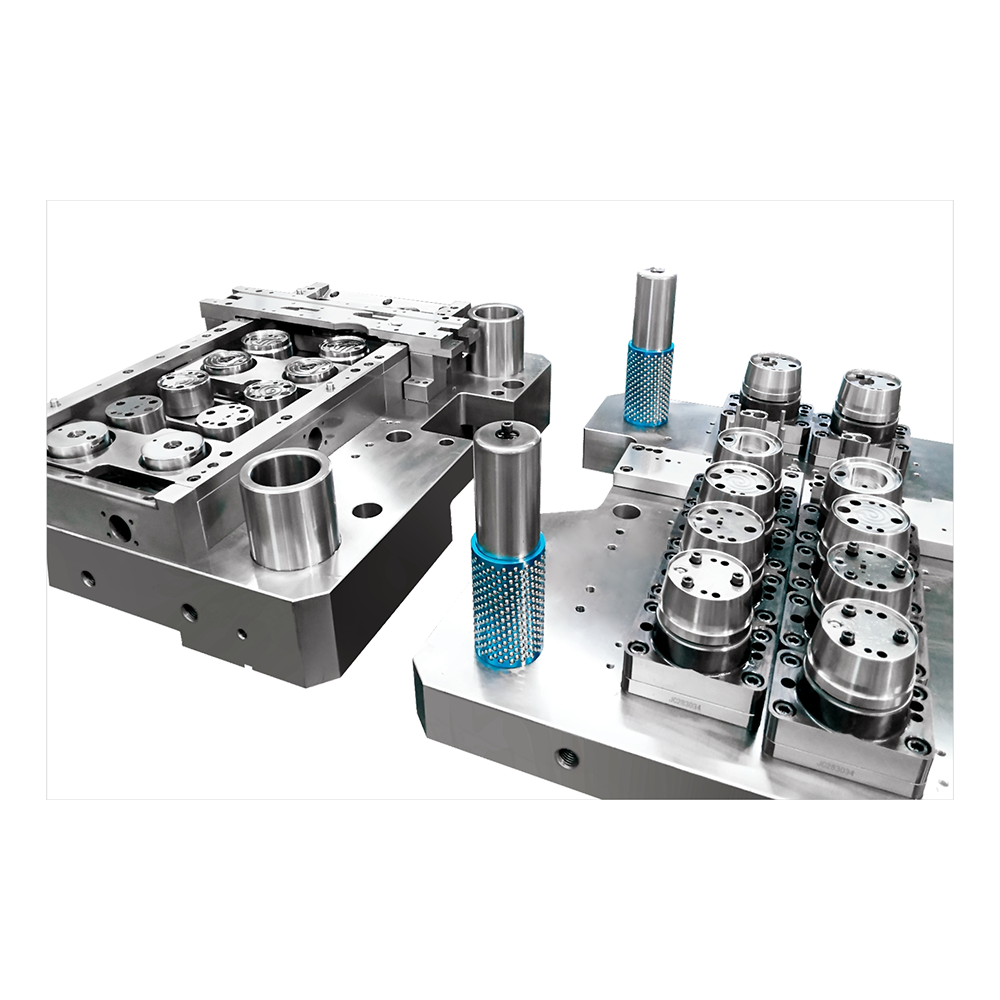

La progettazione strutturale della macchina per inscatolamento è il fattore di base che influenza le sue prestazioni complessive. Una struttura ragionevole non solo contribuisce al funzionamento regolare dell'attrezzatura, ma influisce anche sulla precisione corrispondente tra i componenti. Una struttura troppo complessa può portare a manutenzione scomoda e fallimenti frequenti, mentre la semplificazione eccessiva può limitare l'espansibilità delle funzioni. Nelle attrezzature di conserve moderne, il design modulare è ampiamente utilizzato, consentendo alle unità funzionali di funzionare in modo indipendente, facile da smontarsi e mantenere. Una rigidità strutturale insufficiente può causare risonanza, vibrazioni e altri problemi durante il funzionamento, che a sua volta influenza l'accuratezza dimensionale e la qualità della tenuta del corpo di lattina. Pertanto, un ragionevole equilibrio tra complessità strutturale, forza e adattabilità del processo ha un impatto diretto sulle prestazioni delle apparecchiature.

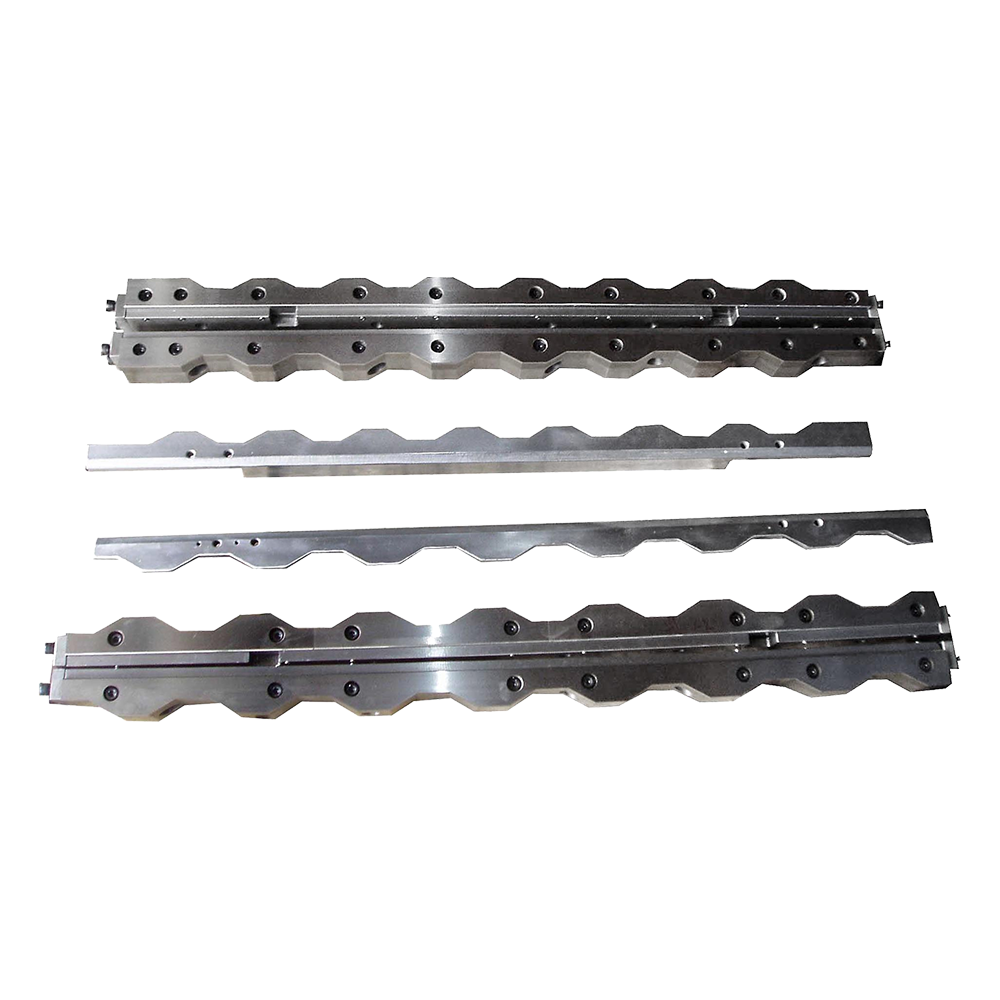

Selezione e durata del materiale

Il tipo e le prestazioni dei materiali utilizzati nell'attrezzatura sono direttamente correlati alla durata di servizio, alla resistenza all'usura e alla stabilità operativa della macchina inscatolamento. Il processo di conserve prevede un gran numero di timbratura ad alta frequenza, taglio, crimpatura e altre azioni. Se i materiali componenti non hanno una resistenza e resistenza all'usura sufficienti, è molto facile causare usura e fallimento. Ad esempio, la parte dello stampo è spesso realizzata in acciaio in lega ad alta resistenza e trattata con calore per prolungare la sua vita; I binari di guida e le parti di supporto sono generalmente realizzati con materiali con una buona resistenza alla pressione per mantenere l'accuratezza e la rigidità del funzionamento dell'attrezzatura. L'adattabilità agli ambienti corrosivi è anche un indicatore importante, in particolare nell'industria alimentare o chimica, la capacità anticorrosiva del materiale dell'attrezzatura deve essere completamente valutata.

Elaborazione di precisione e qualità dell'assemblaggio

L'accuratezza dell'elaborazione è un fattore chiave per garantire che i vari componenti della macchina inscatolati siano strettamente abbinati e si muovono senza intoppi. Se la tolleranza di lavorazione dei componenti non è correttamente controllata, è facile causare offset di posizionamento, gap eccessivo e altri problemi nel funzionamento effettivo, influenzando la consistenza dimensionale e la tenuta di tenuta delle lattine finite. Oltre alla precisione della lavorazione, la qualità del montaggio è anche una garanzia importante per le prestazioni delle attrezzature. Anche se le parti stesse vengono elaborate qualificate, se ci sono problemi come disallineamento, distorsione o precarico improprio durante il processo di assemblaggio, può anche causare funzionamento anormale e accumulo di errori. Pertanto, nel processo di produzione e produzione, è necessario prestare attenzione alla precisione dell'elaborazione meccanica e al livello professionale dell'assemblatore.

Corrispondenza del sistema di alimentazione

Il sistema di alimentazione della macchina inscatolamento include il motore principale, il dispositivo idraulico, il sistema pneumatico, ecc. E la sua corrispondenza e il coordinamento determinano la continuità e l'efficienza del funzionamento dell'apparecchiatura. Se la configurazione di potenza è insufficiente, può portare a un'azione incoerente e una risposta lenta; Mentre l'eccessiva configurazione può causare sprechi di energia, un aumento eccessivo della temperatura e altri problemi. Il sistema di alimentazione appropriato deve essere impostato in base al carico operativo massimo e alla frequenza di azione richiesta dall'apparecchiatura e dotato di ragionevoli dispositivi di regolamentazione e protezione dell'energia. Il controllo accurato di parametri come velocità del motore, pressione dell'olio idraulico e tempo di risposta ai componenti pneumatici è un prerequisito importante per migliorare le prestazioni complessive.

Confronto dei tipi di sistema di alimentazione

| Tipo di potenza | Vantaggi | Limitazioni |

| Azionamento elettrico | Accuratezza ad alto controllo, buono per l'automazione | Richiede il controllo della temperatura ad alta velocità |

| Idraulico | Forte spinta, adatto a carichi pesanti | Stabilità interessata dalla temperatura dell'olio |

| Pneumatico | Risposta rapida, struttura semplice, costi | Spinta limitata, influenzata dalle fluttuazioni della pressione dell'aria |

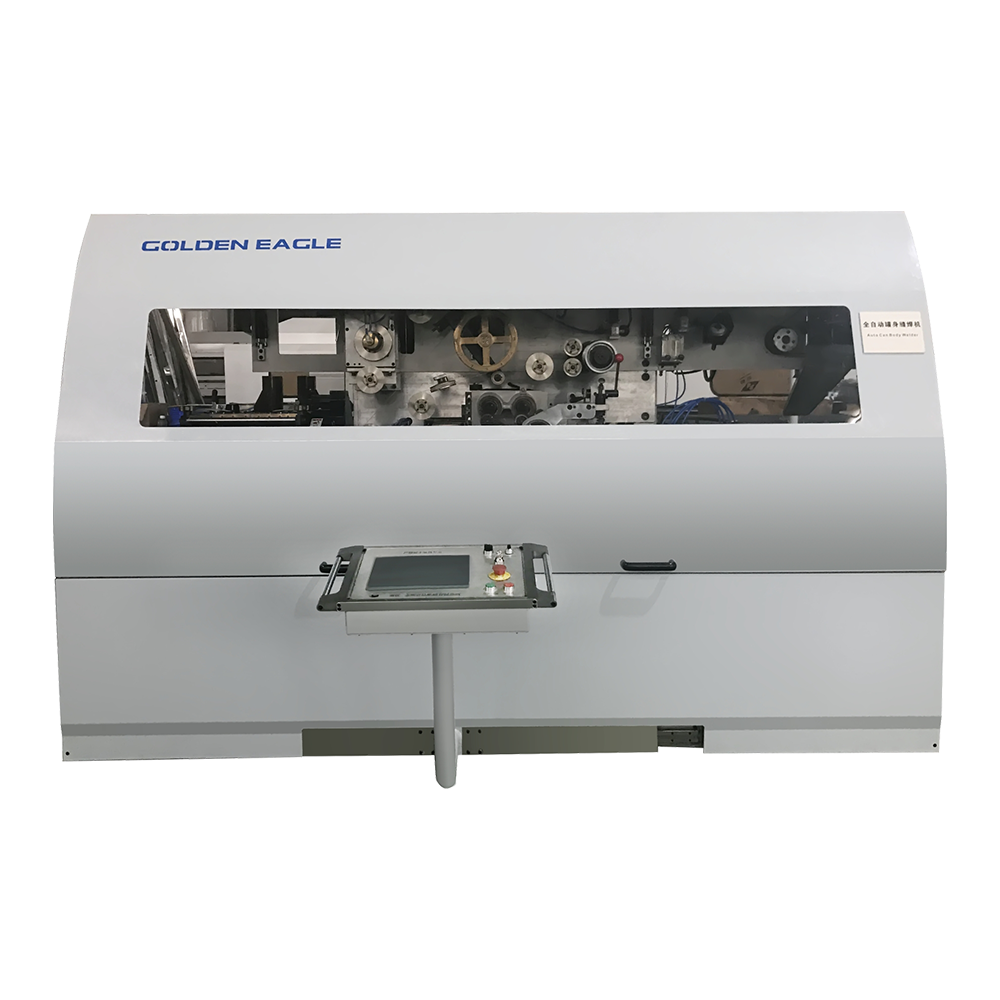

Risposta e stabilità del sistema di controllo

La maggior parte delle moderne macchine in consertazione utilizza sistemi di controllo PLC o incorporati per ottenere una collaborazione multi-stazione, rilevamento automatico e allarme di guasti. La velocità di risposta e la stabilità del sistema di controllo sono direttamente correlate all'azione coordinata e all'efficienza dell'intera macchina. Se il sistema è in ritardo in risposta, può causare la sincronizzazione della cinghia del trasportatore e della testa di pressione, che a sua volta influisce sulla qualità di arricciatura o sigillatura del corpo CAN; Se il sistema è soggetto a crash o falso innesco durante il funzionamento ad alta frequenza, causerà anche stagnazione di produzione. Pertanto, il sistema di controllo dovrebbe avere buone capacità di risposta in tempo reale, capacità di giudizio logico e funzionalità anti-interferenza e supportare le funzioni di espansione e debug di software flessibili per garantire stabilità durante il funzionamento a lungo termine.

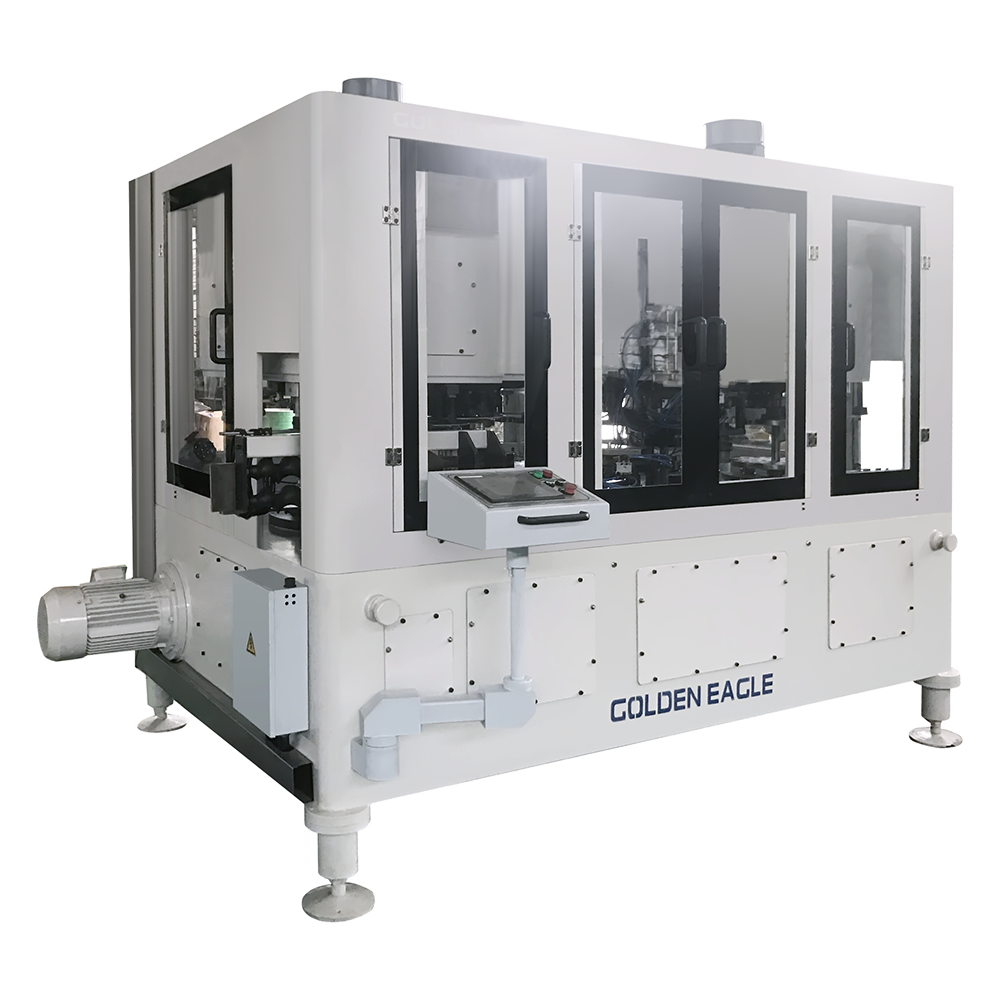

Progettazione dello stampo ed efficienza di sostituzione

Lo stampo è il componente che influenza più direttamente la forma e le prestazioni di sigillatura del corpo di lattina durante il processo di conserve. La sua razionalità e durata del design sono fondamentali per la qualità e l'efficienza dei conserve. L'accuratezza dello stampo deve soddisfare i requisiti di dimensioni di lattina e il design dovrebbe essere facile da raffreddare, pulire e mantenere. Allo stesso tempo, l'efficienza di sostituzione dello stampo influisce anche il ritmo di funzionamento complessivo dell'attrezzatura, in particolare nelle linee di produzione in cui vengono spesso cambiate specifiche multiple dei prodotti. I progetti come le strutture di sostituzione rapida e i sistemi ausiliari di posizionamento e allineamento possono ridurre notevolmente il tempo di cambio dello stampo e migliorare il tasso di utilizzo completo dell'attrezzatura.

Configurazione e manutenzione del sistema di lubrificazione

Il sistema di lubrificazione svolge un ruolo importante nella stabilità operativa dell'attrezzatura. Ci sono un gran numero di parti mobili e mobili ripetutamente ad alta velocità nella macchina inscatolamento. La scarsa lubrificazione può portare a problemi come un aumento del coefficiente di attrito, un eccessivo aumento della temperatura delle parti e un'usura precoce. Un sistema di lubrificazione ragionevole dovrebbe coprire parti chiave come l'albero principale, l'asta di collegamento e la guida guida ed essere in grado di controllare automaticamente la frequenza e l'importo della lubrificazione in base allo stato operativo. Al momento, molte attrezzature utilizzano sistemi di lubrificazione automatica centralizzati per ridurre l'intervento umano e le perdite di olio. Il ciclo di qualità e sostituzione dell'olio lubrificante dovrebbe anche essere incluso nel piano di manutenzione per garantire il normale funzionamento a lungo termine del sistema.

Impatto delle condizioni ambientali sulle prestazioni

L'ambiente operativo della macchina inscatolamento influisce notevolmente sulle prestazioni e sulla stabilità dell'attrezzatura. L'umidità eccessiva può causare umidità nel sistema elettrico e la polvere eccessiva può aggravare l'usura delle apparecchiature o influenzare la sensibilità del sensore. In un ambiente con una grande differenza di temperatura, l'espansione termica e la contrazione delle parti metalliche influenzeranno anche l'accuratezza del posizionamento. Inoltre, fattori ambientali come fonti di vibrazione e gas corrosivi possono causare potenziali interferenze al funzionamento dell'attrezzatura. Al fine di migliorare la stabilità del funzionamento, il controllo di temperatura e umidità adeguati e misure di protezione della polvere e della corrosione dovrebbero essere stabilite nel luogo di utilizzo per garantire che l'attrezzatura di conserve sia in un ambiente di lavoro relativamente stabile per lungo tempo.

Fattori ambientali e il loro impatto

| Fattore ambientale | Potenziale impatto | Misure corrispondenti |

| Alta umidità | Rischio di corto circuito, malfunzionamento del sensore | Usa recinti sigillati e deumidificatori |

| Alti livelli di polvere | Abbigliamento accelerato, problemi di blocco | Applicare coperture protettive e misure di tenuta |

| Grandi differenze di temperatura | Influisce sull'accuratezza del posizionamento | Usa materiali con buona stabilità termica |

Livello di abilità dell'operatore

Sebbene il grado di automazione delle moderne attrezzature di conserve sia in costante miglioramento, il livello di abilità dell'operatore ha ancora un impatto importante sull'effetto operativo dell'apparecchiatura. Gli operatori qualificati possono giudicare potenziali problemi in base al suono dell'attrezzatura, al ritmo del funzionamento, ecc. E adottare in anticipo le misure di aggiustamento per evitare un'espansione anormale. Al contrario, il funzionamento improprio, come l'impostazione di parametri errati, la lubrificazione insufficiente o il fallimento di calibrare in posizione quando si muovono gli stampi, può portare a una riduzione dell'efficienza operativa delle apparecchiature o persino del fallimento. Pertanto, il rafforzamento della formazione del personale e delle procedure operative istituzionalizzate sono le condizioni necessarie per garantire il funzionamento stabile delle prestazioni delle attrezzature.

Gestione della produzione e meccanismo di manutenzione

Le prestazioni delle attrezzature dipendono non solo dalla propria qualità, ma anche dal sistema di gestione quotidiano dell'Enterprise. I piani di manutenzione scientifica, i sistemi di ispezione standardizzati e la chiara divisione delle responsabilità possono estendere efficacemente la vita delle attrezzature e mantenere buone condizioni operative. Ignorare la manutenzione giornaliera può facilmente portare all'accumulo di pericoli nascosti nelle attrezzature e ne ridurne l'efficienza. La manutenzione regolare, la sostituzione delle parti e gli aggiornamenti del software dovrebbero essere inclusi nel sistema di gestione quotidiano dell'Enterprise per stabilire una serie di processi di manutenzione quantificabili e rintracciabili, che avranno un effetto positivo sulla sicurezza e la stabilità del funzionamento delle attrezzature di conserve.

Metodi sistematici per può fare la macchina Manutenzione delle attrezzature e gestione della vita

Istituzione di un sistema di manutenzione regolare

Le macchine per la produzione di lattine sono soggette a usura, allentamento, accumulo di polvere e altri problemi durante il funzionamento a lungo termine. Pertanto, stabilire un chiaro sistema di manutenzione regolare è il prerequisito di base per garantire il normale funzionamento dell'attrezzatura. Il ciclo di manutenzione è generalmente formulato in base all'intensità del funzionamento dell'apparecchiatura e all'ambiente di lavoro e può essere diviso in ispezione giornaliera, ispezione settimanale, ispezione mensile e ispezione trimestrale. I contenuti di ispezione comune includono le condizioni di lubrificazione, lo stato di serraggio del bullone, la sicurezza della connessione elettrica, le condizioni di usura dello stampo, ecc. Attraverso l'ispezione e la manutenzione regolari, i potenziali problemi possono essere scoperti in anticipo, il tasso di fallimento improvviso può essere ridotto e la durata di servizio complessiva dell'attrezzatura può essere estesa.

Gestione del sistema di lubrificazione

Il sistema di lubrificazione è una garanzia importante per il funzionamento stabile delle apparecchiature meccaniche. Durante il funzionamento della macchina per fare lattina, parti chiave come binari di guida, cuscinetti, ingranaggi e aste di collegamento devono essere continuamente lubrificate, altrimenti l'usura sarà aggravata, causando bloccato o addirittura danneggiato le parti mobili. Si consiglia di utilizzare un sistema di lubrificazione centralizzata o un dispositivo di riempimento quantitativo e controllare regolarmente il livello dell'olio, la viscosità e se l'olio lubrificante è miscelato con impurità. La lubrificazione impropria è una delle cause comuni dei guasti della macchina per fare lattina, quindi la gestione del sistema di lubrificazione deve essere istituzionalizzata e incorporata nel flusso di lavoro quotidiano degli operatori.

Strategia di monitoraggio e sostituzione dello stato del componente

Poiché la macchina inscatolamento accumula il tempo di funzionamento, alcuni componenti (come stampi, accoppiamenti, cinture, cuscinetti, ecc.) Produrranno vari gradi di affaticamento o usura. Al fine di prolungare la durata dell'intera macchina, è necessario stabilire un sistema di monitoraggio dello stato dei componenti per raccogliere i suoi parametri operativi (come aumento della temperatura, vibrazione, suono operativo, cambiamenti dimensionali, ecc.) Per l'analisi dei dati e la previsione della vita. Per i componenti che si stanno avvicinando alla vita critica, si consiglia di adottare una strategia di sostituzione pianificata per evitare l'arresto della macchina o le anomalie della qualità del prodotto a causa di un danno improvviso.

Protezione e ispezione di sistemi elettrici

Le apparecchiature di inscatolamento sono generalmente dotate di componenti elettrici come motori, controller PLC, inverter, sensori, ecc. Queste parti sono sensibili all'ambiente, particolarmente sensibili all'umidità, alla polvere e ad alta temperatura. Pertanto, nell'ambiente operativo dell'attrezzatura, il vapore acqueo dovrebbe essere impedito di entrare nel mobile di controllo, le linee e le interfacce devono essere pulite regolarmente e la messa a terra dovrebbe essere controllata per garantire che il sistema elettrico sia in buone condizioni. Per importanti moduli di controllo, si consiglia di impostare circuiti di protezione indipendenti e meccanismi di allarme per gestire fattori instabili come fluttuazioni di tensione e sovraccarichi motori. Test di isolamento regolari e ispezioni di imaging termico dei sistemi elettrici possono anche aiutare a prevenire potenziali pericoli nascosti.

Standardizzazione delle procedure operative

Il funzionamento standardizzato non può solo ridurre il rischio di errori di errori, ma anche ridurre l'onere operativo dell'attrezzatura. Le procedure operative dettagliate devono essere formulate per l'attrezzatura di conserve, coprendo la sequenza di avvio, l'impostazione dei parametri, la regolazione del carico, il processo di spegnimento, ecc. E l'effetto di allenamento dovrebbe essere migliorato attraverso diagrammi o video. Gli operatori delle attrezzature dovrebbero padroneggiare le capacità e le contromisure di giudizio anormali di base, come l'identificazione di rumori anormali e l'identificazione di scarse pressioni. La standardizzazione del funzionamento è una garanzia importante per l'estensione della vita delle attrezzature e il miglioramento dell'efficienza operativa.

Suggerimenti di procedura operativa standardizzati

| Stage operativo | Requisiti operativi chiave | Scopo e precauzioni |

| Pre-startup | Controllo della lubrificazione, controllo di alimentazione, stato della guardia di sicurezza | Previene guasti e erronei |

| Impostazione dei parametri | Regolazioni di pressione, velocità e tempistica | Garantire le condizioni adeguate per prodotto |

| Running normale | Monitorare il suono, le vibrazioni, gli allarmi | Rilevazione precoce delle condizioni anormali |

| Fermare | Stop Material, Stop Press, Cut Power | Evita lo shock meccanico e la pressione dei residui |

Pulizia e controllo ambientale

L'ambiente di produzione di inscatolamento di solito produce inquinanti come chip di metallo, olio lubrificante e polvere. Se queste sostanze si accumulano nelle lacune delle apparecchiature, nei sistemi di trasmissione o nei componenti di controllo, aumenteranno il rischio di usura e fallimento. La superficie dell'attrezzatura, i binari di guida e il sistema di dissipazione del calore devono essere puliti regolarmente, mantenendo la circolazione dell'aria e la prevenzione della polvere nell'area dell'impianto. Per ambienti con elevata umidità, devono essere prese misure di deumidificazione o temperatura costante per evitare arrugginitura dei componenti o fallimento del sistema di controllo. Un buon ambiente operativo può non solo migliorare l'efficienza delle attrezzature, ma anche aiutare ad estendere la durata della durata dei componenti meccanici.

Monitoraggio e analisi dei parametri operativi

Raccogliendo e registrando i parametri operativi della macchina inscatolamento (come velocità, temperatura, pressione, corrente, ecc.), È possibile creare un database di funzionamento dell'apparecchiatura per l'analisi delle tendenze a lungo termine e la previsione degli guasti. Le apparecchiature avanzate possono essere dotate di un sistema di monitoraggio in tempo reale per caricare i dati chiave sulla piattaforma di controllo centrale per il monitoraggio remoto e l'avvertimento precoce. L'accumulo di dati operativi aiuta le aziende a scoprire modelli anormali, intervenire nello stato delle attrezzature in modo tempestivo, migliorare ulteriormente le strategie di manutenzione e ridurre la possibilità di fallimenti improvvisi.

Muffa della gestione della vita e del meccanismo di manutenzione

Lo stampo è un componente con un'alta frequenza di consumo nel processo di conserve e la sua accuratezza e vita hanno un impatto diretto sulla qualità del prodotto. La società dovrebbe registrare il tempo di utilizzo, il numero di record di elaborazione e sostituzione di ciascuna serie di stampi e afferrare il loro stato di usura attraverso ispezioni regolari. Si consiglia di pulire, olio, mantenere e conservare lo stampo in un ambiente secco e senza impatto prima e dopo ogni utilizzo. Allo stesso tempo, lo stampo dovrebbe essere impedito di essere urtato o stressato durante il serraggio e lo smontaggio per garantire la sua precisione di uso ripetuto.

Sistema di registrazione e analisi dei guasti

La causa, il processo di elaborazione e il tempo di recupero di ciascun errore di apparecchiatura devono essere registrati in dettaglio per formare un file di funzionamento dell'apparecchiatura. Attraverso la classificazione sistematica, è possibile analizzare i tipi di guasti comuni e i loro modelli di occorrenza, in modo da ottimizzare le strategie di manutenzione e migliorare le procedure operative. Si consiglia di utilizzare metodi elettronici per la gestione dei record per facilitare le statistiche e la revisione. In combinazione con il metodo del ciclo PDCA (piano-do-check-act), il processo di gestione delle apparecchiature può essere continuamente ottimizzato per migliorare l'affidabilità complessiva.

Tipi di guasto comuni e possibili cause

| Tipo di errore | Sintomi | Possibili cause |

| Può deformazione | Forma irregolare, scarsa sigillatura | Stampo sciolto, disallineamento del cilindro |

| Aumento del rumore | Suono di corsa anormale, vibrazioni | Usura del cuscinetto, componenti sciolti |

| Allarmi frequenti | Interruzioni ripetute, salti dei parametri | Errore di controllo, deriva del sensore |

| Velocità di ciclo lenta | Tasso di produzione notevolmente più lento | Invecchiamento del motore, aumento del carico meccanico |

Pensiero di gestione dei costi del ciclo di vita

La manutenzione delle attrezzature non dovrebbe solo concentrarsi sulla risoluzione dei problemi, ma dovrebbe iniziare dal costo del ciclo di vita completo, considerare in modo completo vari fattori come i costi di approvvigionamento, i costi di manutenzione, la spesa per il consumo di energia e la perdita di tempo di inattività. Attraverso investimenti di attrezzature ragionevoli, allocazione delle risorse di manutenzione e trasformazione tecnologica, è possibile ottenere il controllo dei costi a lungo termine e l'efficienza delle attrezzature. La gestione della vita include non solo la manutenzione hardware, ma anche gli aggiornamenti del software e la formazione del personale, che richiedono una promozione coordinata multidimensionale. Il nucleo della gestione dei costi del ciclo di vita è migliorare gradualmente il valore completo delle apparecchiature in base ai dati.