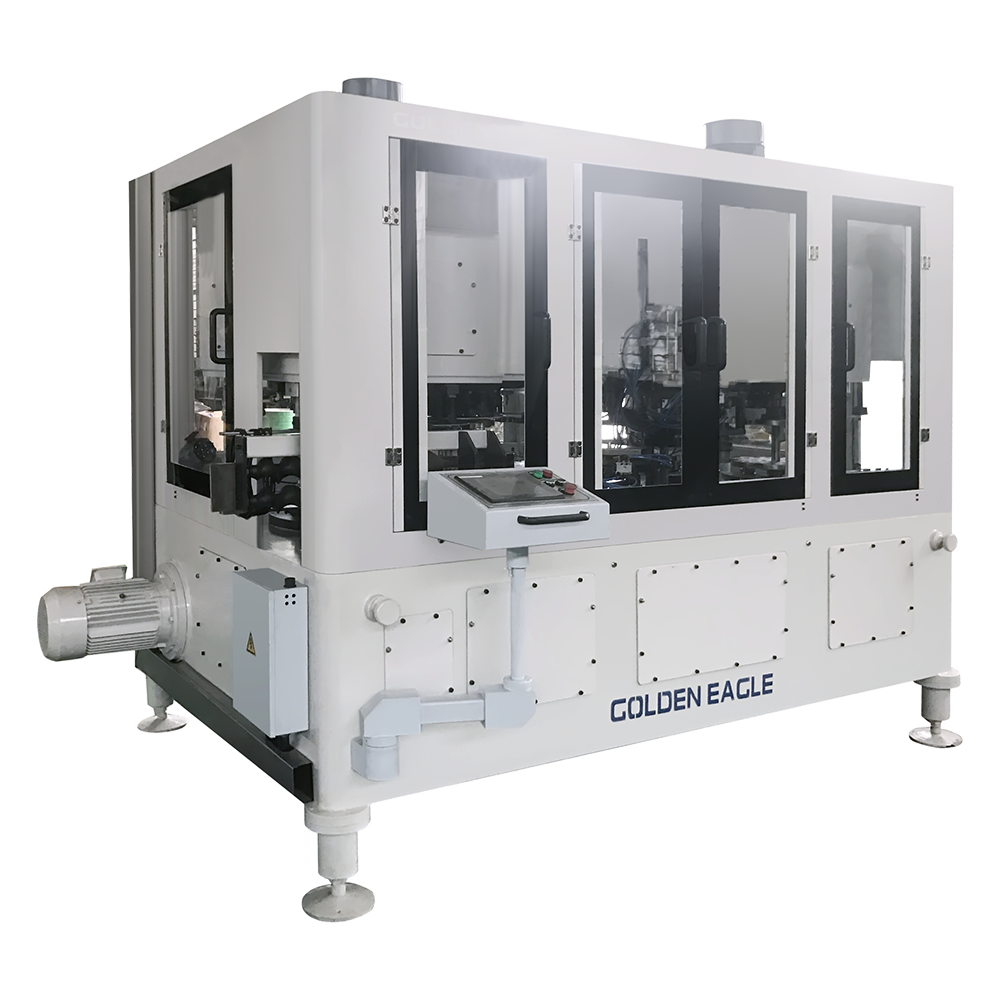

Mentre la scala di produzione dell'industria alimentare e delle bevande continua ad espandersi, il consumo di energia delle attrezzature di produzione ha ricevuto una diffusa attenzione. Come una delle attrezzature di produzione di base, il consumo di energia di bevande alimentari può fare macchine durante il funzionamento influisce direttamente sul controllo dei costi e sulle capacità di sviluppo sostenibile delle imprese.

Panoramica delle fonti di consumo di energia

Il principale consumo di energia di Le bevande alimentari possono fare macchine proviene da diversi aspetti: uno è il dispositivo di trasmissione (come il motore principale, il motore di alimentazione); Il secondo è il sistema di energia termica (come il riscaldamento e l'essiccazione della saldatura); Il terzo è il sistema ausiliario (come compressione dell'aria, idraulica, raffreddamento, ecc.); Il quarto è la potenza richiesta per il funzionamento del sistema di controllo. Il focus del controllo del consumo di energia è migliorare il rapporto di efficienza energetica, ridurre le perdite di standby e ottimizzare la struttura di trasmissione.

Tecnologia di risparmio energetico del sistema motorio

Le moderne attrezzature di conserve utilizzano principalmente motori a frequenza variabile o servi motori, che possono regolare automaticamente la velocità e la potenza in base al ritmo di produzione. Il controllo della frequenza variabile può ridurre significativamente il consumo di energia a vuoto e ridurre lo shock meccanico, che aiuta a prolungare la vita dell'attrezzatura. Ad esempio, dopo che il sistema di azionamento principale è stato aggiornato da un tradizionale motore a velocità fissa a una regolazione della velocità di frequenza variabile, può risparmiare il 10% -30% di energia.

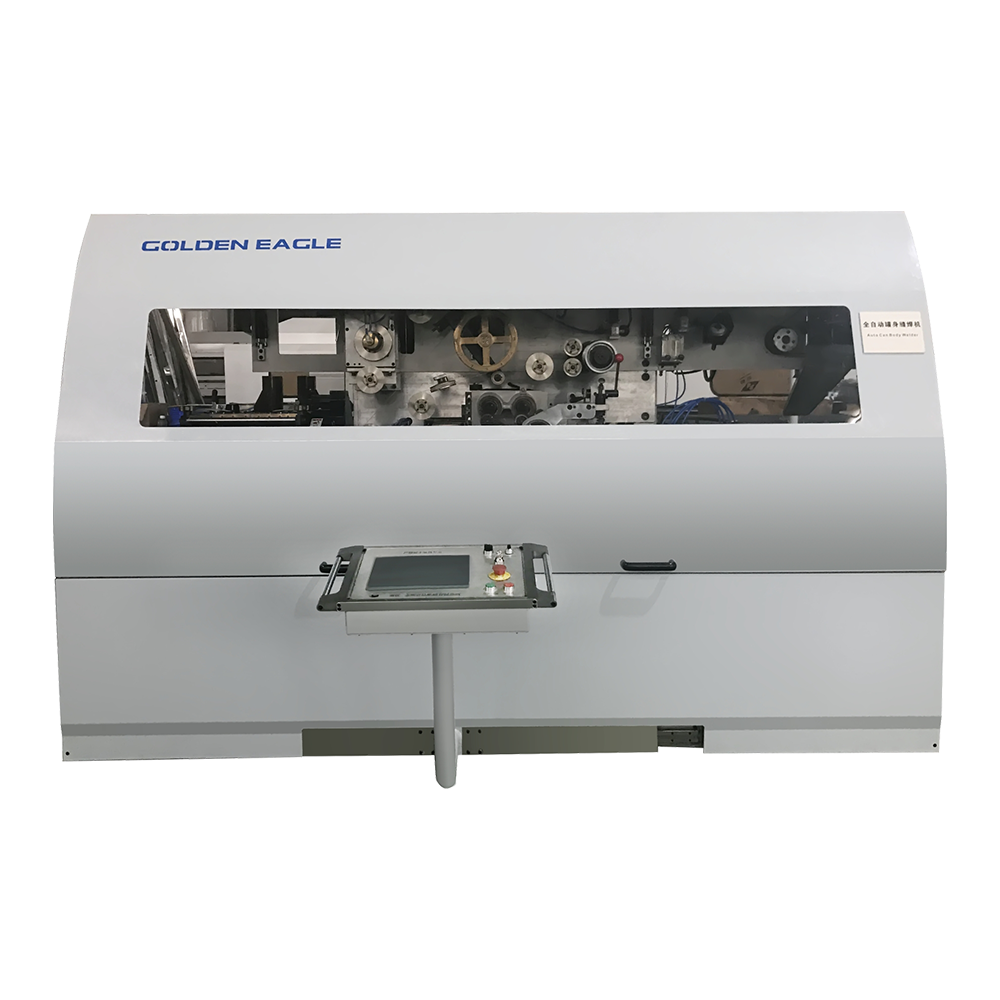

Controllo del consumo di energia dei sistemi di saldatura e riscaldamento

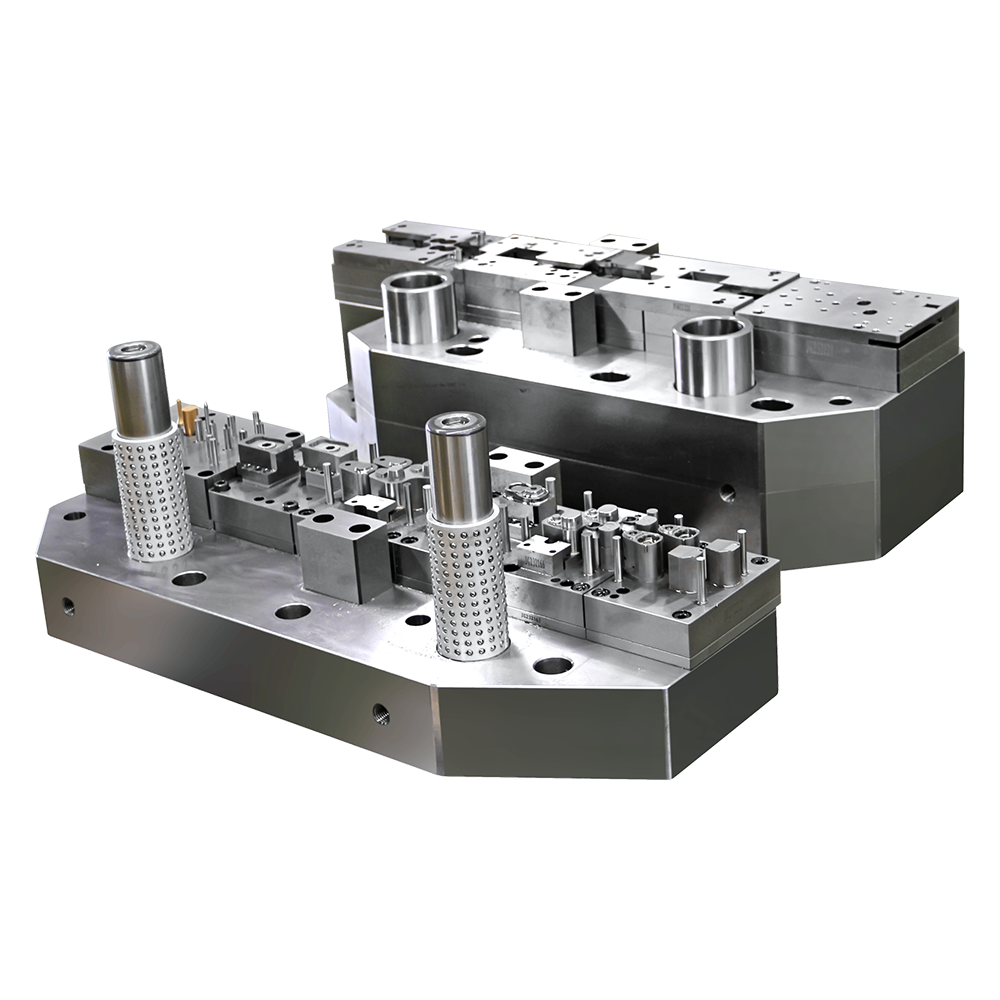

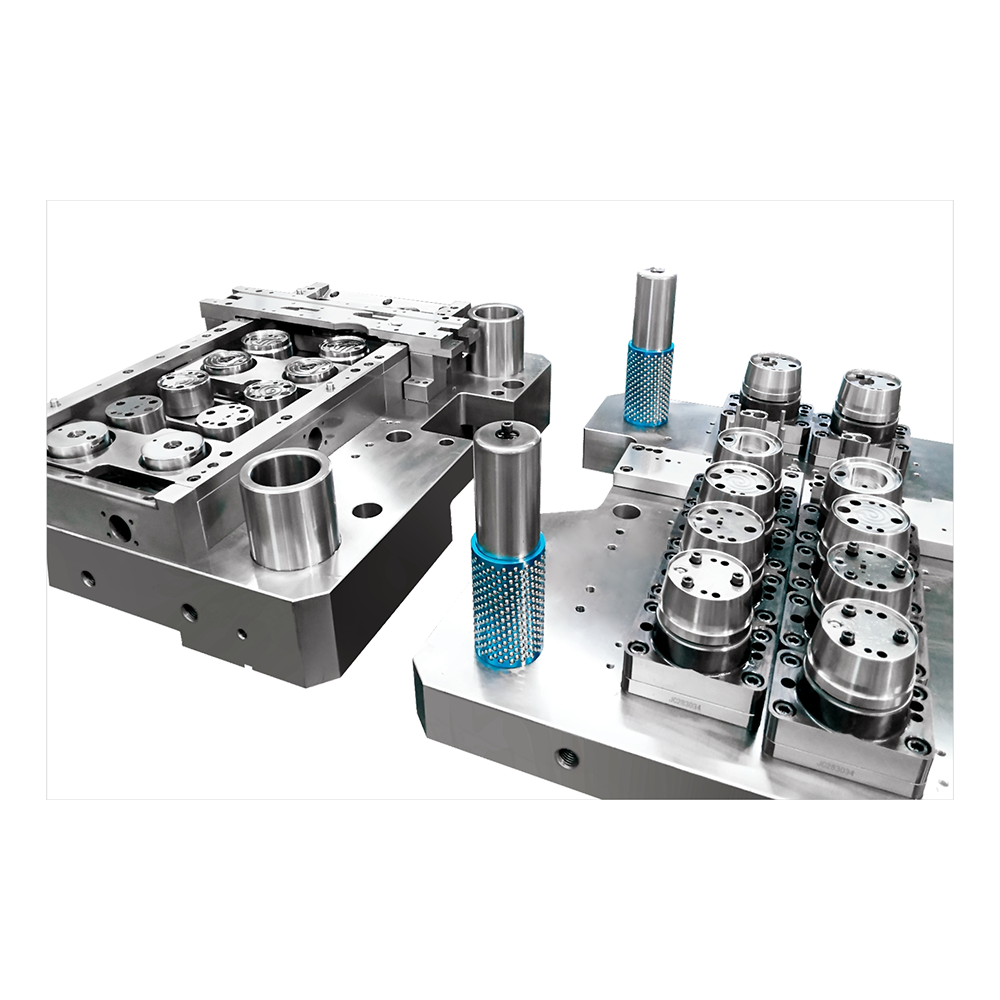

La saldatura di cuciture laterali di lattine di alimenti e bevande di solito comporta la saldatura di resistenza o la tecnologia di saldatura al plasma, che ha un elevato requisito energetico. Il design per il risparmio energetico si concentra principalmente su due aspetti: uno è migliorare l'efficienza di saldatura per ridurre il tempo di lavoro e l'altro è quello di utilizzare elementi di riscaldamento a risparmio energetico o dispositivi di recupero del calore. Ad esempio, alcuni sistemi sono dotati di moduli di recupero di calore per introdurre calore in eccesso nell'area di preriscaldamento per l'uso, riducendo il consumo totale di energia.

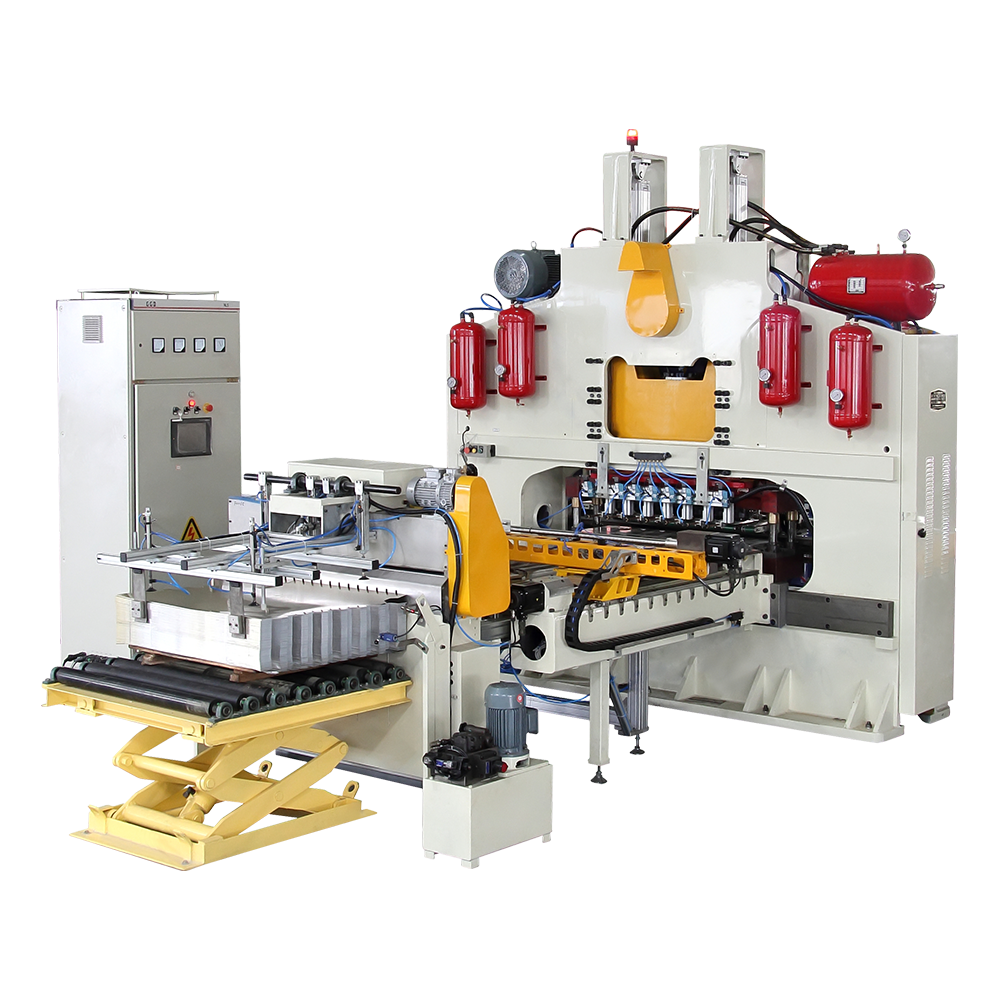

Progettazione di ottimizzazione del compressore d'aria e del sistema idraulico

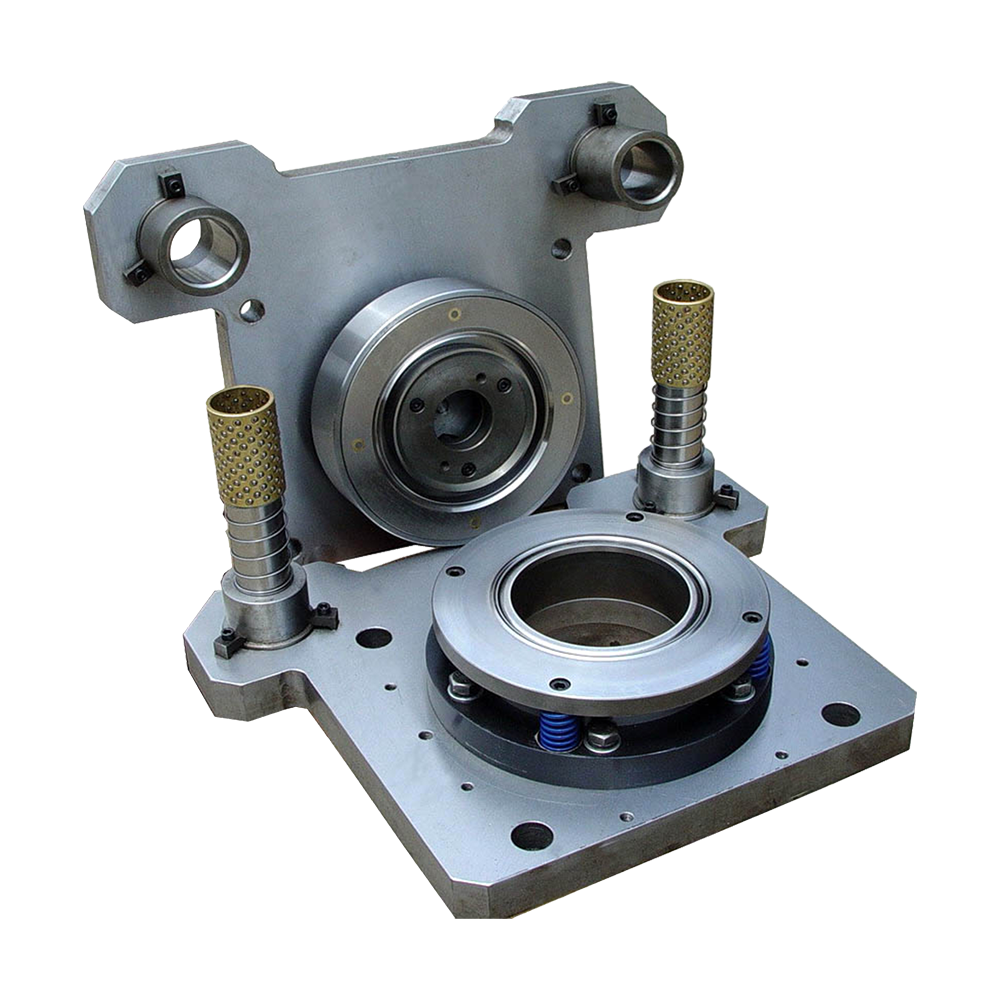

L'aria compressa è ampiamente utilizzata per guidare cilindri, impurità di soffiaggio e altre operazioni, ma i sistemi di compressore d'aria di solito hanno grandi perdite di energia. Il design del risparmio energetico include l'utilizzo di compressori d'aria a frequenza variabile, la configurazione di serbatoi di conservazione dell'aria e l'ottimizzazione del layout della pipeline. Il sistema idraulico utilizza pompe variabili o valvole per il risparmio di energia per raggiungere la regolazione della pressione per evitare gli sprechi di energia.

Sistema di controllo e funzione di standby automatico

Attraverso il controllo PLC e l'interfaccia umana-macchina (HMI), l'attrezzatura può monitorare il consumo di energia di ciascuna parte in tempo reale e inserire automaticamente lo stato di standby a bassa potenza quando l'attrezzatura è inattiva. Inoltre, il sistema di controllo intelligente può anche ottimizzare la logica di azione in base al piano di produzione per evitare inutili azioni ripetute, riducendo così indirettamente il consumo di energia.

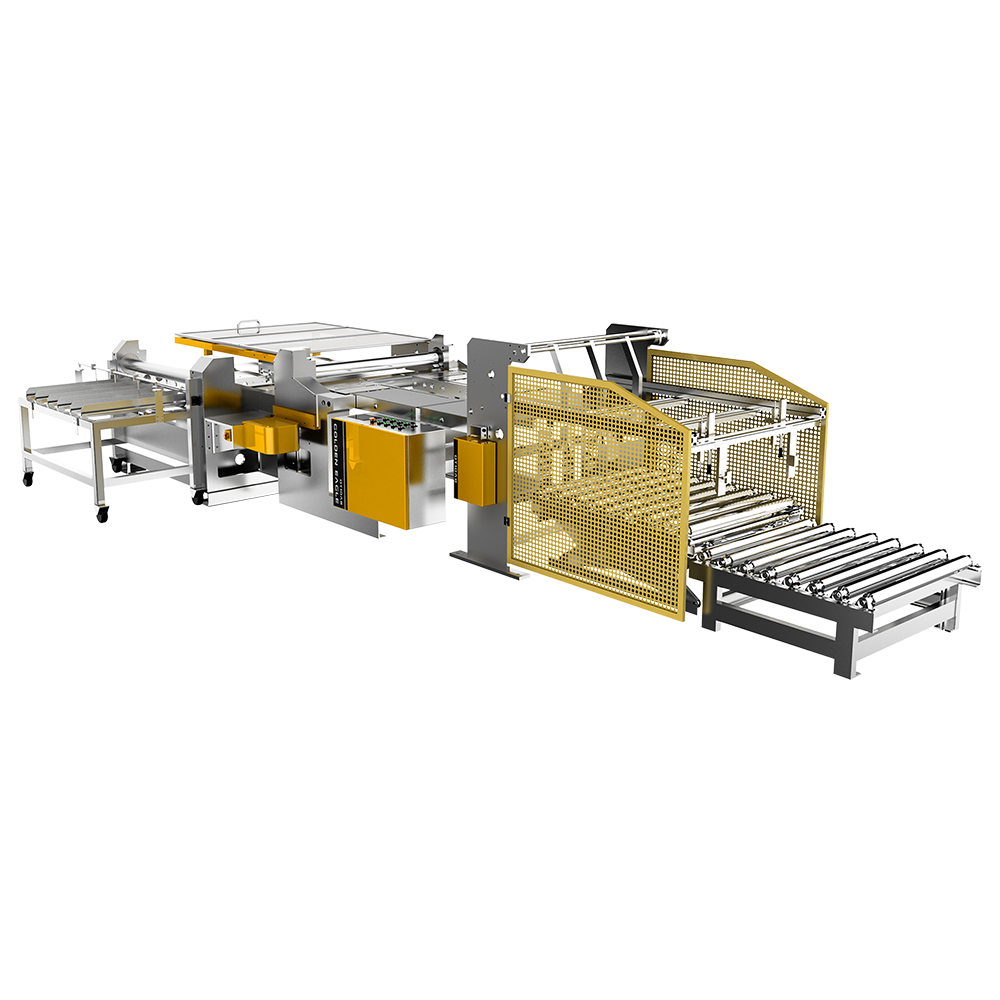

Controllo del consumo di energia del sistema di trasporto e posizionamento del materiale

Cinture, rulli, binari di guida e altri componenti trasportatori sono in continuazione durante il processo di produzione. L'uso di materiali a bassa frizione, design strutturale leggero e sistema di lubrificazione automatica può ridurre il consumo di energia durante il processo di trasmissione. Inoltre, alcuni sistemi utilizzano meccanismi di posizionamento dei servi anziché il posizionamento tradizionale del cilindro e l'effetto di risparmio energetico è più evidente.

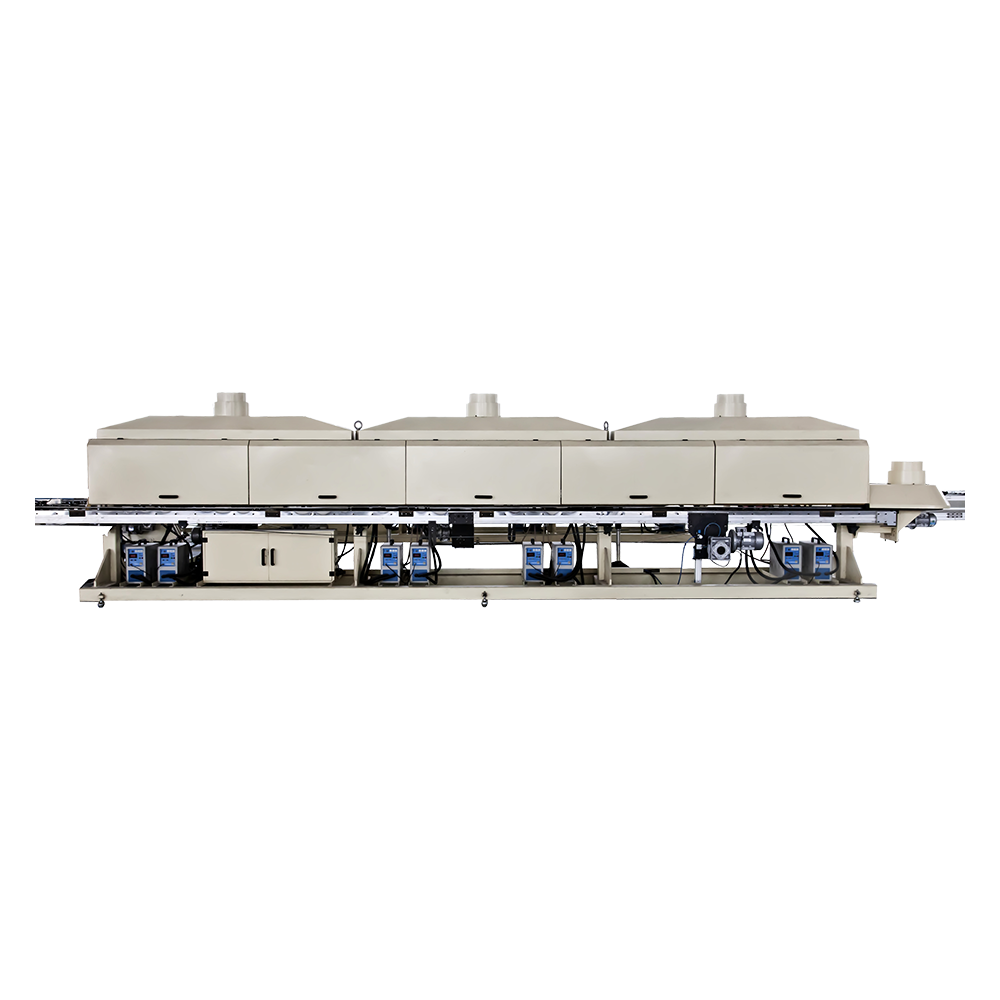

Utilizzo dell'energia termica nei collegamenti di asciugatura e rivestimento

Nel processo di produzione di alimenti e bevande, il processo di essiccazione dopo il rivestimento interno ed esterno di solito consuma molta energia. La progettazione di risparmio energetico include l'uso del sistema di circolazione dell'aria calda, la tecnologia di riscaldamento ausiliario a infrarossi, il modulo di controllo della temperatura intelligente, ecc. Queste tecnologie non solo riducono la perdita di calore, ma abbracciano anche i tempi di asciugatura e migliorano l'efficienza della produzione.

Confronto di design di risparmio energetico nella tipica bevanda alimentare può fare macchine

| Articolo | Configurazione del sistema standard | Configurazione ottimizzata per risparmiare energia | Rapporto di risparmio energetico stimato |

| Motore di trasmissione principale | Motore a velocità fissa | Sistema di controllo intelligente del motore a frequenza variabile | 10% - 25% |

| Sistema di riscaldamento di saldatura | Riscaldatore continuo | Sistema di recupero dell'energia termica di riscaldamento di precisione | 15% - 30% |

| Sistema d'aria compresso | Compressore a pressione fissa condutture lunghe | Ottimizzazione del tubo del serbatoio del compressore a frequenza variabile | 20% - 35% |

| Sistema idraulico | Gruppo di valvole standard della pompa a pressione costante | Pompa variabile Valvole idrauliche a risparmio energetico | 10% - 20% |

| Sistema di controllo | Start/arresto manuale, nessuna modalità di standby | Funzione di standby a bassa potenza di automazione PLC | 5% - 15% |

| Dispositivo di asciugatura | Controllo di temperatura di base di base per aria calda | Riscaldamento a infrarossi a infrarossi a infrarossi controllo della temperatura intelligente | 20% - 30% |

| Trasportatore e posizionamento | Limite meccanico del motore tradizionale | Servi Sistema di posizionamento a bassa frizione rulli | 5% - 10% |

L'impatto della progettazione del risparmio energetico sui costi operativi

Il risparmio energetico non si riflette solo nella riduzione dei dati sul consumo di energia, ma anche nell'ottimizzazione della struttura dei costi operativi dell'Enterprise. Secondo le statistiche, per una linea di produzione con una produzione annuale di 30 milioni di lattine, la bolletta dell'elettricità salvata ottimizzando il solo sistema di guida e saldatura da sola può raggiungere decine di migliaia di yuan. A lungo termine, la progettazione del risparmio energetico ridurrà anche il rischio di guasti alle attrezzature causati dal surriscaldamento e ridurrà la frequenza di manutenzione.

Impatto positivo sull'ambiente

Oltre ai benefici economici diretti, le attrezzature per il risparmio energetico aiutano a ridurre le emissioni di gas serra e l'inquinamento indiretto, che è in linea con la tendenza della produzione verde. Soprattutto nelle imprese orientate all'esportazione, soddisfare gli standard di risparmio energetico diventerà un prerequisito importante per i prodotti per entrare nel mercato internazionale.

Difficoltà nell'implementazione del design per il risparmio energetico

Nella promozione della progettazione del risparmio energetico, ci sono ancora alcune barriere tecniche e di costo, come l'alto prezzo degli inverter ad alte prestazioni, difficoltà nell'integrazione del sistema e consapevolezza insufficiente degli utenti. Tuttavia, con l'aggiornamento e l'iterazione delle attrezzature e il supporto delle politiche di risparmio energetico, il design per risparmiare energia diventerà gradualmente una configurazione standard.