Panoramica dei requisiti di sicurezza nella produzione di bombole aerosol

Le macchine per la produzione di bombolette aerosol sono ampiamente utilizzate nei settori dell'imballaggio e della formatura dei metalli, dove gestiscono processi come la formatura di tazze, l'imbutitura del corpo, la rifilatura, la formazione di strozzature e le prove di pressione. Queste macchine funzionano ad alta velocità e coinvolgono movimenti meccanici, aria compressa, sistemi elettrici e talvolta propellenti infiammabili. A causa di queste caratteristiche, i dispositivi di protezione di sicurezza sono una parte essenziale della progettazione della macchina piuttosto che un'aggiunta opzionale. Le moderne macchine per la produzione di bombolette spray sono generalmente dotate di una serie completa di caratteristiche di sicurezza destinate a proteggere gli operatori, mantenere una produzione stabile e ridurre il rischio di incidenti durante il funzionamento quotidiano.

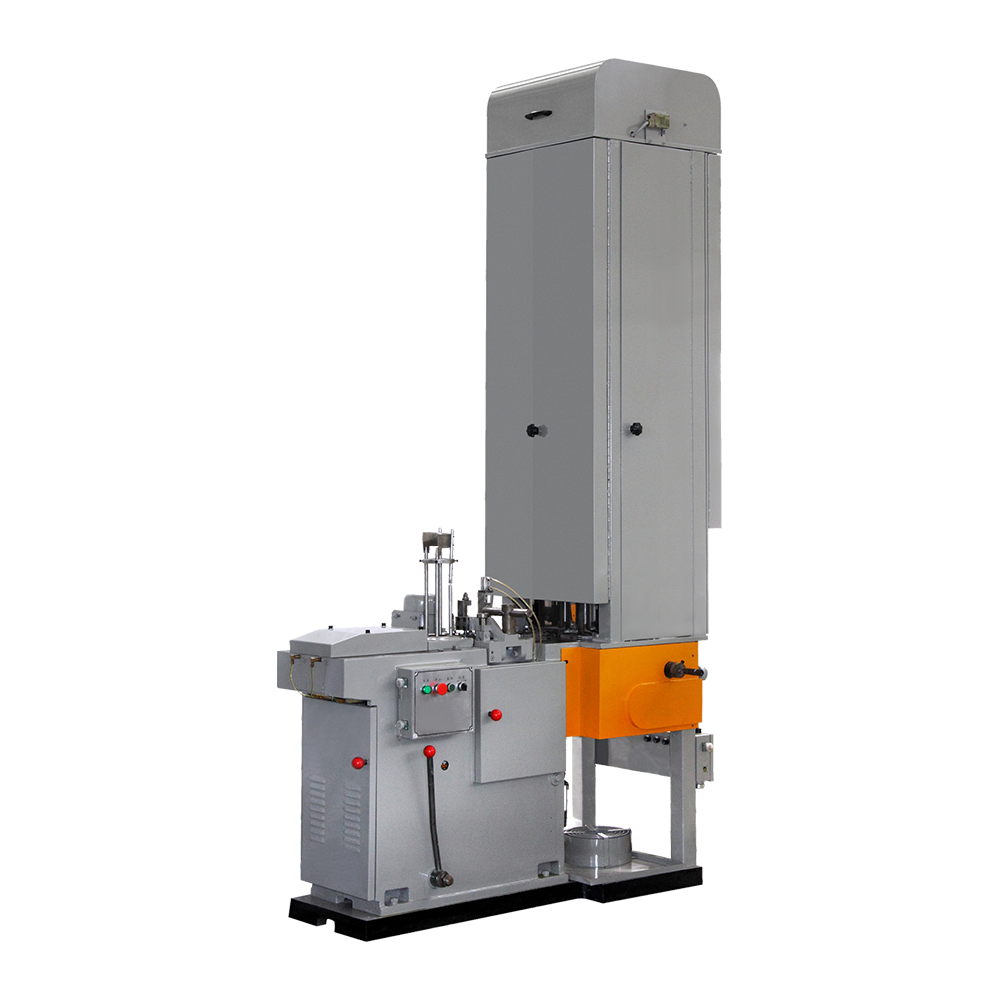

Involucri protettivi e protezioni fisiche

Uno dei dispositivi di protezione di sicurezza più fondamentali su una macchina per la produzione di bombolette spray è la protezione fisica o involucro. Queste protezioni vengono generalmente installate attorno a parti mobili come alberi rotanti, cinghie, catene e stazioni di formatura. La loro funzione primaria è quella di impedire il contatto diretto tra l'operatore e componenti meccanici pericolosi. Per gli involucri vengono spesso utilizzati materiali trasparenti come il policarbonato rinforzato, che consentono agli operatori di osservare il processo di produzione mantenendo una barriera fisica. Le protezioni adeguatamente progettate aiutano inoltre a contenere detriti o frammenti metallici che potrebbero generarsi durante condizioni operative anomale.

Sistemi di arresto di emergenza

I sistemi di arresto di emergenza sono un requisito di sicurezza standard per le macchine per la produzione di bombolette spray. Questi sistemi sono solitamente costituiti da pulsanti di arresto di emergenza posizionati in modo ben visibile a cui gli operatori possono accedere rapidamente da più posizioni attorno alla macchina. Quando attivato, l'arresto di emergenza interrompe immediatamente l'alimentazione ai componenti critici della macchina, arrestando il movimento. Questa funzione è particolarmente importante nelle situazioni in cui un operatore rileva un suono anomalo, un inceppamento o una condizione pericolosa. La presenza di più punti di arresto di emergenza garantisce che sia possibile un intervento rapido indipendentemente da dove si trova l'operatore.

Sicurezza elettrica e protezione del controllo

I sistemi elettrici nelle macchine per la produzione di bombolette spray sono progettati con diversi livelli di protezione. Gli armadi di controllo sono generalmente chiusi e collegati a terra per ridurre il rischio di scosse elettriche. Interruttori automatici, relè di sovraccarico e fusibili vengono utilizzati per proteggere i componenti elettrici da corrente eccessiva o cortocircuiti. Molte macchine incorporano anche circuiti di controllo a bassa tensione per le interfacce operatore, il che riduce ulteriormente i potenziali rischi. L'etichettatura chiara e la disposizione dei cavi organizzata contribuiscono a rendere più sicure le attività di manutenzione e risoluzione dei problemi.

Dispositivi di interblocco sulle porte di accesso

I dispositivi di interblocco sono comunemente installati sulle porte di accesso e sui pannelli di manutenzione delle macchine per la produzione di bombolette spray. Questi dispositivi sono progettati per arrestare automaticamente il funzionamento della macchina quando viene aperta una porta o un pannello. Ciò impedisce alla macchina di funzionare mentre un operatore sta eseguendo operazioni di regolazione, pulizia o manutenzione all'interno dell'area protetta. Gli interblocchi aiutano a garantire che le parti mobili siano completamente arrestate prima che venga concesso l'accesso, riducendo il rischio di contatto accidentale con i componenti meccanici.

Misure di sicurezza pneumatiche e idrauliche

Molti macchine per la produzione di bombolette spray fare affidamento su sistemi pneumatici o idraulici per azionare i meccanismi di formatura e trasferimento. I dispositivi di protezione di sicurezza in questi sistemi includono regolatori di pressione, valvole di sicurezza e sensori di pressione. Questi componenti aiutano a mantenere la pressione del sistema entro limiti operativi sicuri. In caso di picchi di pressione o perdite, le valvole di sicurezza possono rilasciare la pressione in eccesso per prevenire danni o guasti improvvisi dei componenti. Le valvole di intercettazione chiaramente contrassegnate consentono inoltre agli operatori di isolare le fonti di energia durante la manutenzione.

Funzionalità di prevenzione incendi ed esplosioni

Sebbene la produzione di bombolette aerosol implichi principalmente la formatura dei metalli, le considerazioni sulla sicurezza relative ai rischi di incendio ed esplosione sono ancora rilevanti, soprattutto negli impianti in cui sono presenti propellenti o sostanze infiammabili nelle vicinanze. Le macchine possono essere progettate con componenti resistenti alle scintille, un'adeguata messa a terra e un controllo delle scariche statiche per ridurre i rischi di accensione. I sistemi di ventilazione sono spesso integrati per prevenire l'accumulo di vapori infiammabili. Queste misure lavorano insieme per creare un ambiente di produzione più sicuro negli impianti che trattano prodotti correlati all’aerosol.

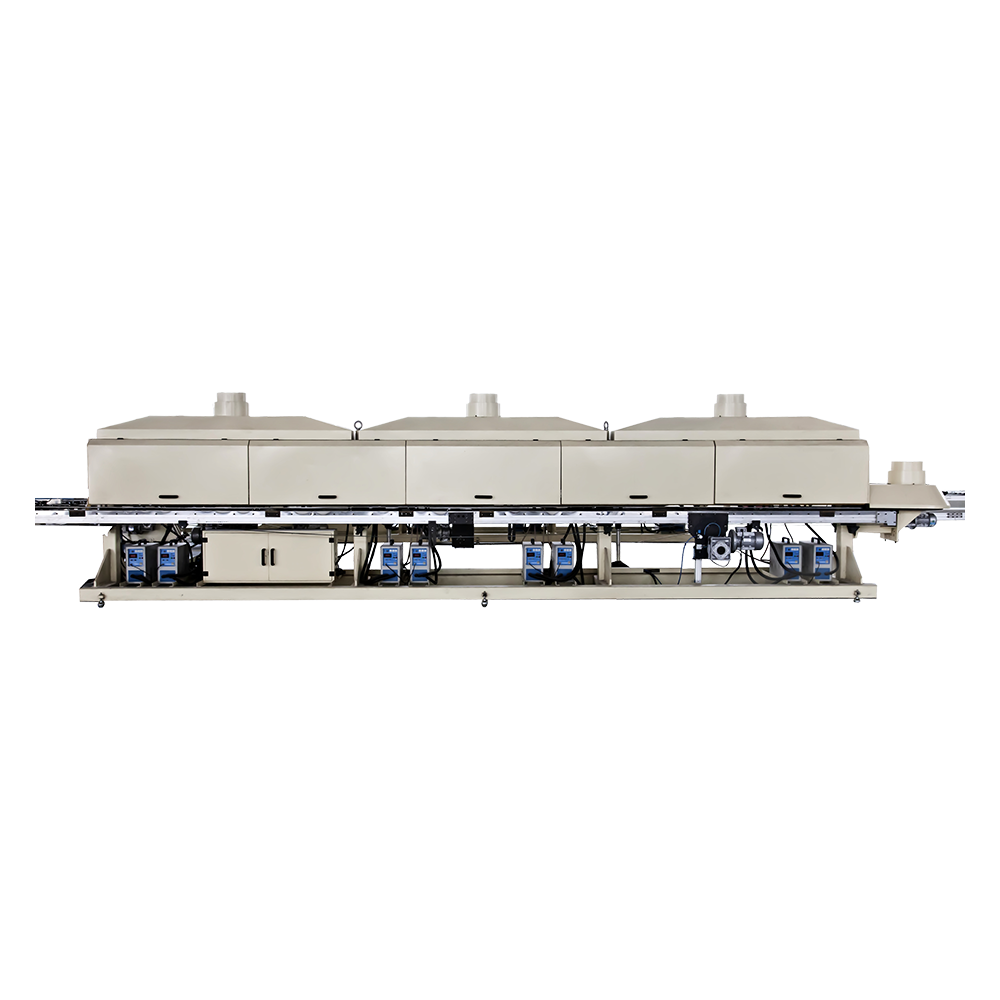

Riduzione del rumore e protezione dell'operatore

Le macchine per la produzione di bombolette spray ad alta velocità possono generare un rumore considerevole durante il funzionamento. Per risolvere questo problema, i produttori spesso incorporano funzionalità di riduzione del rumore come involucri insonorizzati e supporti per l’isolamento dalle vibrazioni. Sebbene queste caratteristiche non siano dispositivi di sicurezza tradizionali in senso meccanico, svolgono un ruolo importante nella protezione dell'udito dell'operatore e nel miglioramento del comfort sul posto di lavoro. I livelli di rumore ridotti rendono inoltre più semplice per gli operatori rilevare suoni insoliti che potrebbero indicare un problema in via di sviluppo.

Rilevamento automatico guasti e allarmi

Le moderne macchine per la produzione di bombolette spray sono spesso dotate di sensori e sistemi di monitoraggio che rilevano condizioni operative anomale. Questi possono includere sensori per inceppamenti, irregolarità di pressione o sovraccarichi del motore. Quando viene rilevato un guasto, la macchina può arrestarsi automaticamente e attivare allarmi visivi o acustici. Ciò non solo protegge l'attrezzatura da eventuali danni, ma riduce anche il rischio di lesioni avvisando gli operatori di potenziali pericoli prima che si aggravino.

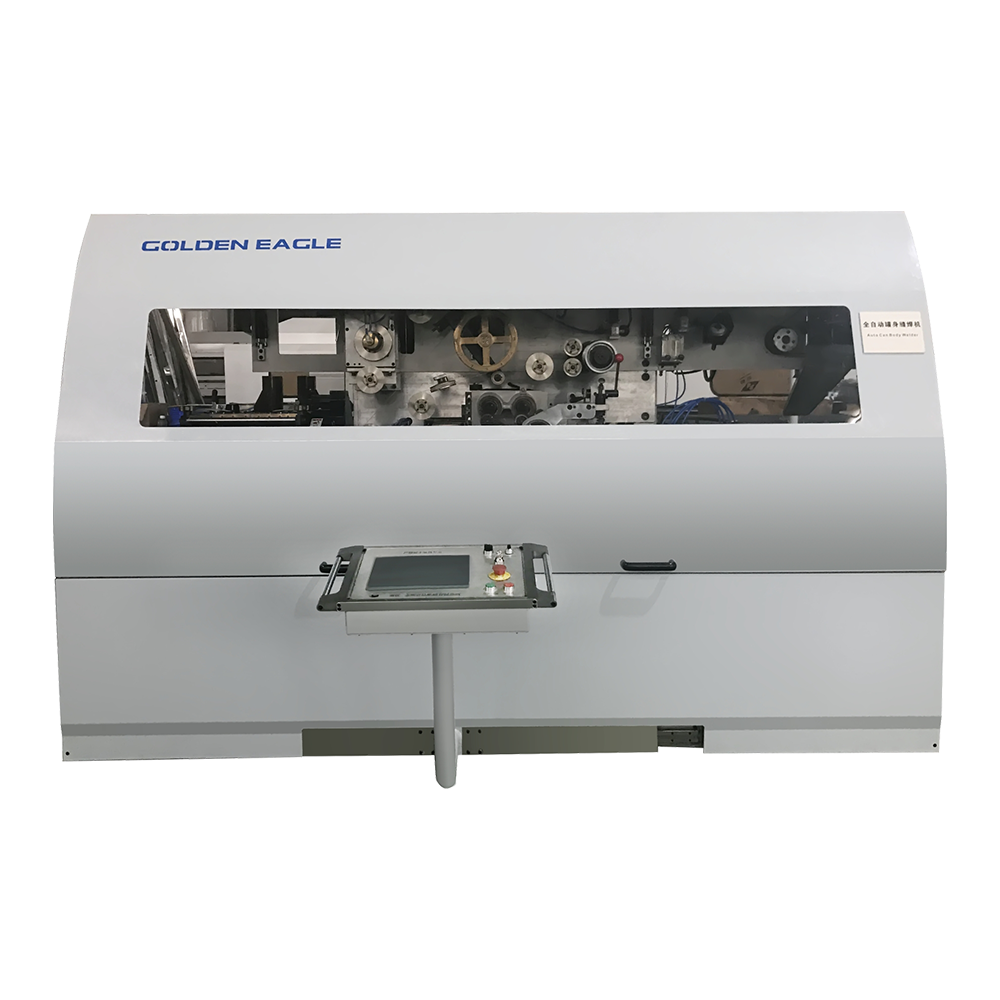

Interfaccia operatore e display delle informazioni di sicurezza

L’interfaccia uomo-macchina svolge un ruolo significativo nella sicurezza generale. I touchscreen o i pannelli di controllo delle macchine per la produzione di bombolette spray spesso visualizzano dati operativi in tempo reale, messaggi di avviso e istruzioni di sicurezza. Icone chiare, testo leggibile e strutture di menu logiche aiutano gli operatori a comprendere rapidamente lo stato della macchina. Quando gli avvisi relativi alla sicurezza vengono comunicati chiaramente, gli operatori possono rispondere in modo più efficace a situazioni anomale.

Conformità agli standard di sicurezza del settore

Le macchine per la produzione di bombolette spray sono generalmente progettate per conformarsi ai pertinenti standard di sicurezza internazionali e regionali. Questi possono includere direttive sulla sicurezza dei macchinari, norme sulla sicurezza elettrica e linee guida sulla sicurezza sul posto di lavoro. La conformità garantisce che i dispositivi di protezione di sicurezza non solo siano presenti ma anche progettati e testati secondo criteri stabiliti. Per gli utenti finali, ciò garantisce che la macchina soddisfi le aspettative di sicurezza comunemente accettate.

Formazione e supporto alla sicurezza operativa

Sebbene i dispositivi di protezione antinfortunistica siano integrati nella macchina, la loro efficacia è strettamente legata alla formazione degli operatori e al corretto utilizzo. I produttori di macchine spesso forniscono manuali di sicurezza, linee guida operative e supporto formativo per aiutare gli utenti a comprendere il funzionamento di ciascun dispositivo di sicurezza. Una documentazione chiara garantisce che gli operatori sappiano come rispondere agli allarmi, utilizzare correttamente gli arresti di emergenza e seguire procedure sicure durante l'installazione e la manutenzione.

Considerazioni sulla sicurezza relative alla manutenzione

Una manutenzione regolare è essenziale per garantire che i dispositivi di protezione di sicurezza continuino a funzionare come previsto. Le macchine per la produzione di bombolette spray sono generalmente progettate tenendo presente la sicurezza della manutenzione, offrendo punti di blocco e accesso libero alle aree di servizio. Le disposizioni di lockout e tagout consentono di isolare in modo sicuro le fonti di energia durante la manutenzione. Ciò riduce il rischio di avvio accidentale mentre il personale di manutenzione sta lavorando sulla macchina.

Dispositivi comuni di protezione di sicurezza nelle macchine per la produzione di bombolette spray

| Dispositivo di sicurezza | Funzione principale | Area di applicazione tipica |

| Guardie fisiche | Evitare il contatto con le parti in movimento | Stazioni di formatura e sistemi di azionamento |

| Pulsanti di arresto di emergenza | Arresto immediato in caso di emergenza | Punti di accesso dell'operatore |

| Interruttori di interblocco | Arrestare la macchina quando si aprono le porte | Pannelli di accesso e custodie |

| Valvole limitatrici di pressione | Controllare i livelli di pressione del sistema | Circuiti pneumatici e idraulici |

| Sistemi di allarme | Avvisare gli operatori dei guasti | Pannelli di controllo e interfacce |

Integrazione dei Dispositivi di Sicurezza con l'Efficienza Produttiva

I dispositivi di protezione di sicurezza nelle macchine per la produzione di bombolette spray sono sempre più progettati per funzionare in armonia con l'efficienza produttiva. Invece di rallentare le operazioni, sistemi di sicurezza ben integrati aiutano a mantenere un rendimento stabile prevenendo danni e riducendo i tempi di inattività causati da incidenti o guasti meccanici. Il rilevamento automatizzato dei guasti, ad esempio, consente di risolvere tempestivamente i problemi, supportando una produzione coerente senza compromettere la sicurezza dell'operatore.

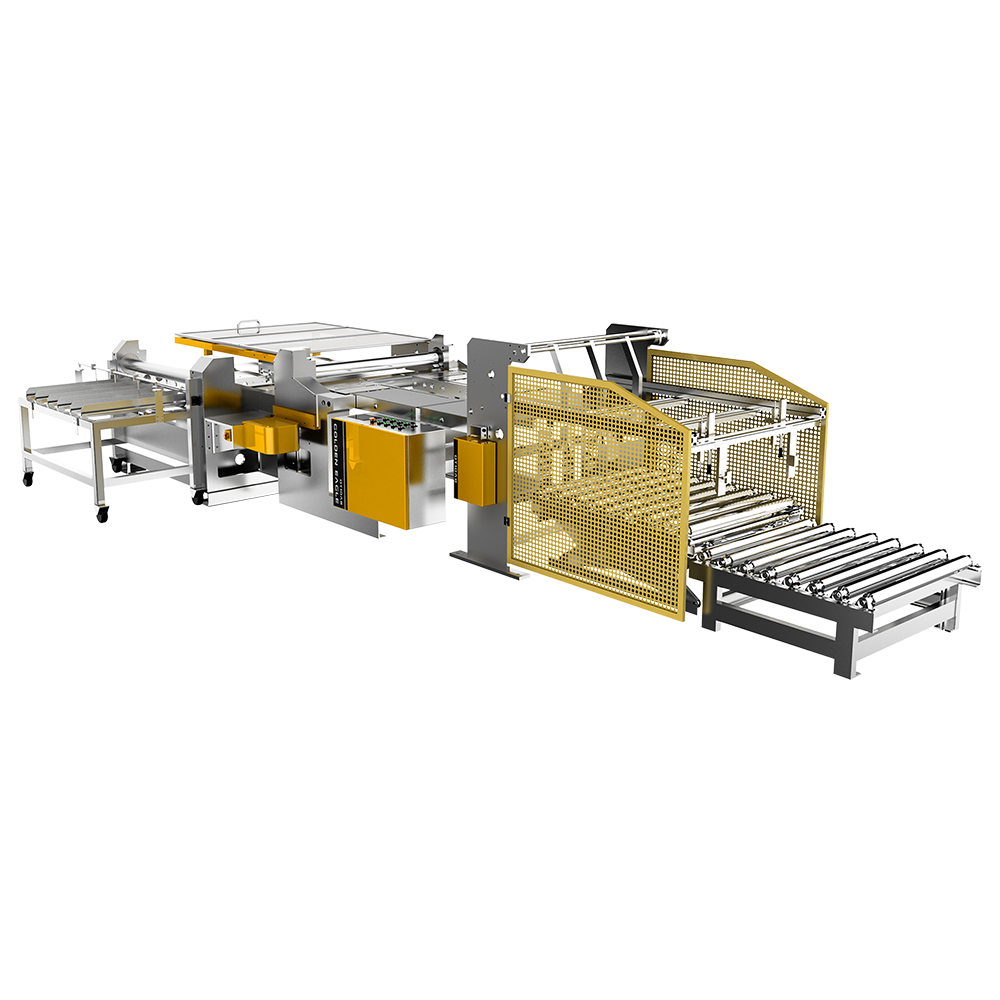

Adattabilità a diversi ambienti produttivi

Le macchine per la produzione di bombolette spray vengono utilizzate in una varietà di ambienti di produzione, dagli impianti industriali su larga scala alle linee di produzione più compatte. I dispositivi di protezione di sicurezza sono spesso progettati tenendo presente questa adattabilità. Le configurazioni regolabili delle protezioni, il posizionamento flessibile degli arresti di emergenza e le impostazioni degli allarmi configurabili consentono alla macchina di soddisfare le esigenze di sicurezza in diversi layout e condizioni operative.

Prestazioni di sicurezza e affidabilità a lungo termine

L'efficacia a lungo termine dei dispositivi di protezione di sicurezza dipende sia dalla qualità della progettazione che dalle ispezioni di routine. I produttori in genere selezionano materiali durevoli e componenti affidabili per i sistemi legati alla sicurezza per garantire prestazioni stabili per periodi prolungati. Se combinati con ispezioni programmate e sostituzione tempestiva delle parti usurate, questi dispositivi continuano a fornire una protezione costante per tutta la vita utile della macchina.