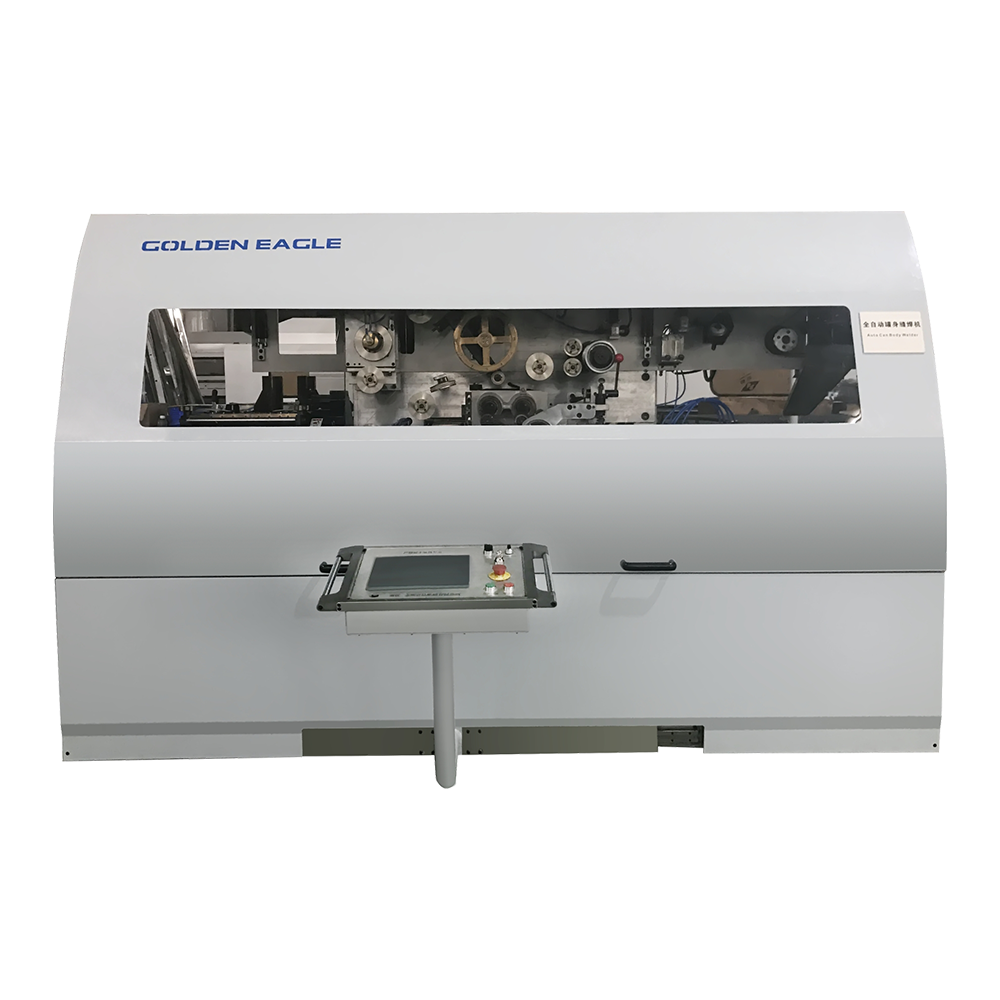

Funzioni principali: timbratura e formazione automatica

La funzione principale di Macchina per crepeconi EOE è timbrare e formare bobine di metallo nei coperchi. Il processo prevede diverse fasi, tra cui pre-formazione, elaborazione dei bordi, punzonatura dei fori e installazione di anelli di trazione. Ciò si ottiene attraverso più stampi e timbratura ad alta frequenza, consentendo un alto grado di automazione in ambienti di produzione su larga scala.

Fattori chiave come l'accuratezza della timbratura influenzano direttamente le prestazioni di sigillatura e l'esperienza dell'utente del coperchio. I sistemi di alimentazione servo di alta qualità e stampi ad alta resistenza sono in genere utilizzati per garantire una produzione accurata e coerente.

| Passaggio di processo | Descrizione | Importanza |

| Pre-formazione | Modellare la bobina di metallo in una forma iniziale del coperchio | Garantisce le dimensioni e la struttura adeguate del coperchio prima dell'ulteriore elaborazione |

| Elaborazione dei bordi | Tagliare i bordi del coperchio per garantire che non rimangono bara | Critico per mantenere una tenuta pulita ed evitare i rifiuti di materiale |

| Foro pugni | Creazione di un foro centrale per l'installazione dell'anello a trazione | Assicura che il coperchio sia funzionale per il suo uso previsto |

| Installazione dell'anello | Collegando saldamente l'anello di tiro al coperchio | Essenziale per la corretta funzionalità e la sicurezza del coperchio |

Adattamento del materiale e installazione dell'anello a trazione

I coperchi EOE che fanno macchine possono elaborare bobine di diversi spessori e materiali. Questa adattabilità consente ai produttori di produrre coperchi di diverse dimensioni e materiali, come alluminio, stagnove o altre leghe in metallo specializzate. L'installazione di anelli di trazione è un passaggio cruciale, in cui un controllo preciso della pressione e un posizionamento accurato assicurano la sicurezza e l'usabilità del prodotto finale.

Se l'anello di trazione è scarsamente posizionato o rivettato liberamente, può influire negativamente sulla funzionalità del coperchio, compromettendo il suo sigillo e la facilità di apertura.

| Tipo di materiale | Tipo di coperchio adatto | Gamma di spessore |

| Alluminio | Coperchi di bevande standard | 0,20-0,35 mm |

| Stagno | Pescide di prodotti alimentari | 0,30-0,45 mm |

| Leghe speciali | Coperchi farmaceutici | 0,25-0,40 mm |

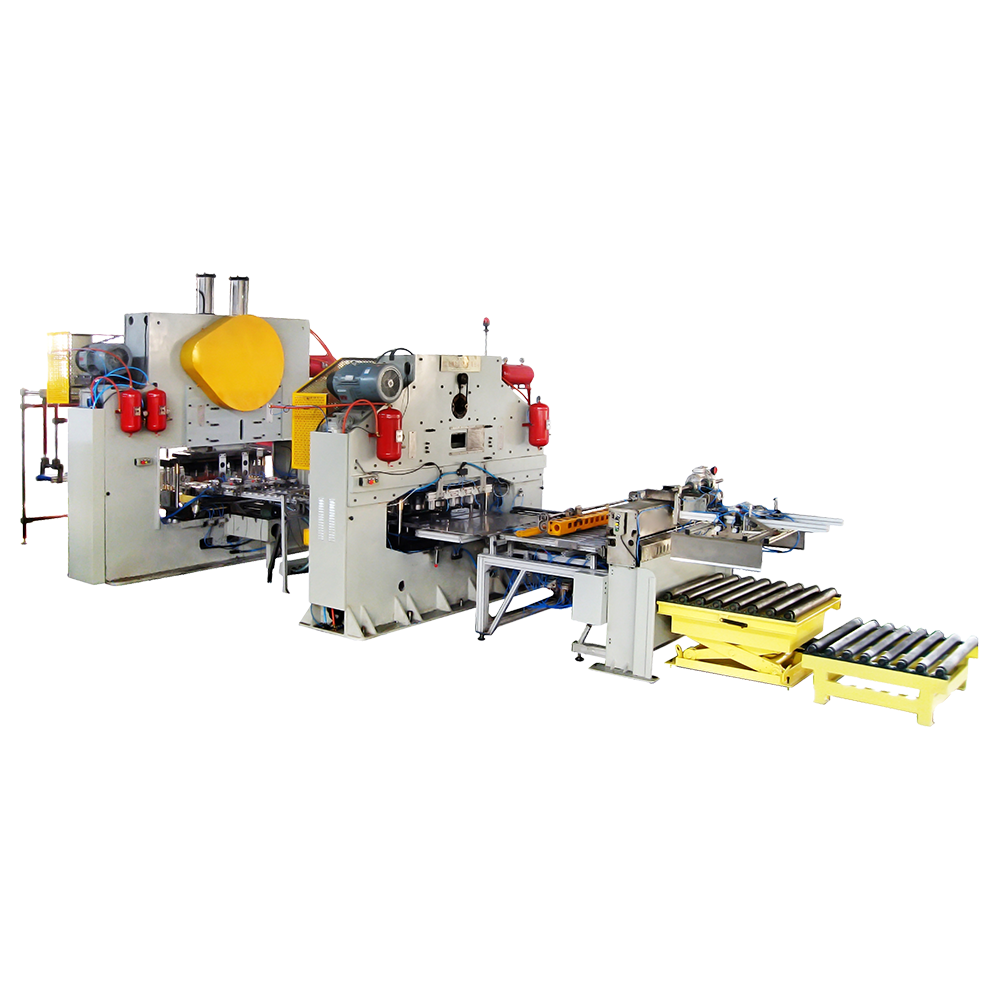

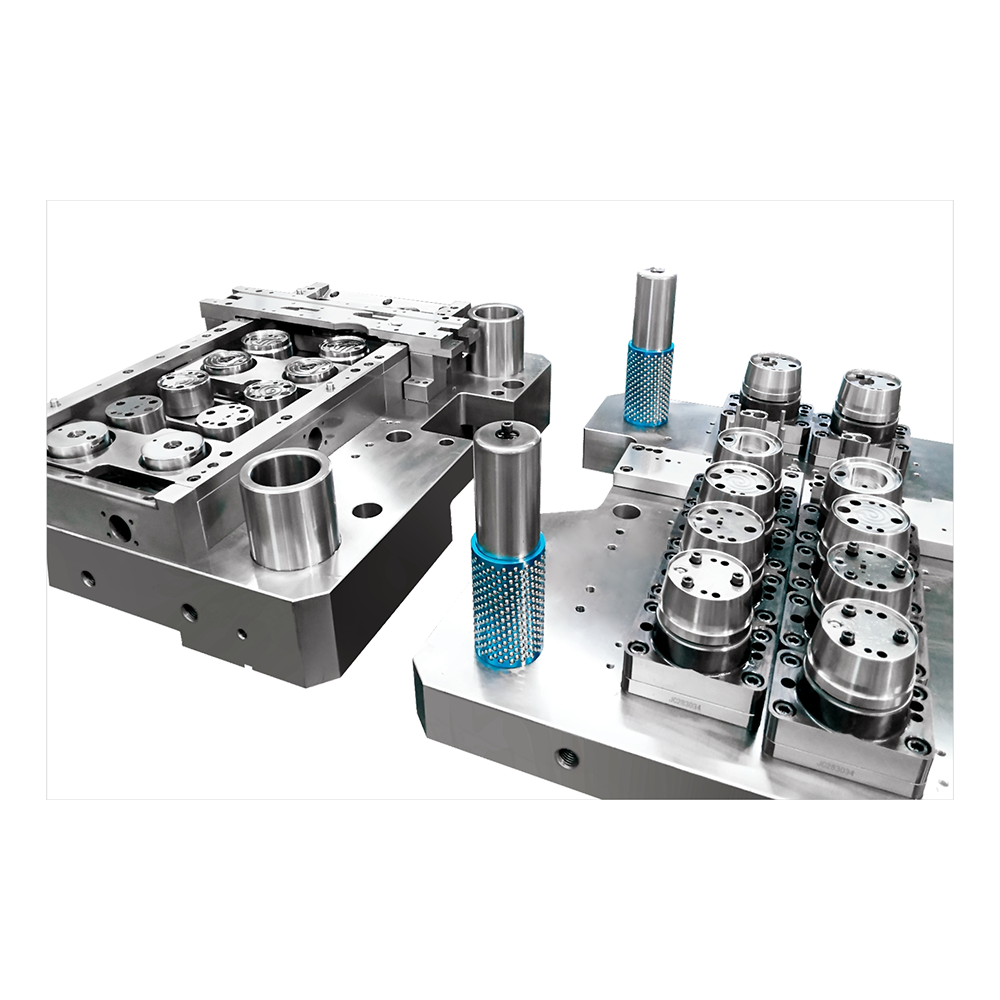

Sostituzione dello stampo e regolazione delle dimensioni

La produzione di diversi tipi di cappucci richiede stampi con specifiche variabili. Alcune moderne coperchi EOE che creano macchine sono progettate per consentire una rapida sostituzione dello stampo, ridurre i tempi di inattività e migliorare la flessibilità di produzione. Anche l'interfaccia dello stampo della macchina è fondamentale, in quanto aiuta a garantire un posizionamento accurato e cambiamenti efficienti dello stampo. Questo processo di regolazione può comportare modifiche alla larghezza dell'alimentazione, allo spostamento di timbratura e alla posizione del sensore.

Rilevamento automatico e scarico dei rifiuti

Le ultime macchine per creare coperchi EOE sono dotati di sistemi di rilevamento avanzati che possono identificare e rimuovere automaticamente i prodotti difettosi dalla linea di produzione. Questi sistemi possono rilevare problemi come anelli di trazione mancanti, dimensioni dei fori errati o bara di bordo. I sistemi di scarico automatico dei rifiuti aiutano anche a mantenere la produzione senza intoppi raccogliendo rottami metallici e trasportandolo in un'area designata per lo smaltimento.

| Tipo di difetto | Metodo di rilevamento | Azione intrapresa |

| Anello di tiro mancante | Rilevamento visivo o basato su sensori | Rifiutare il coperchio e rimuovere dalla linea di produzione |

| BUNS BASS | Sensore di rilevamento del bordo | Rimuovere automaticamente i coperchi difettosi |

| Buchi irregolari | Sensore dimensione del foro | Rifiutare automaticamente i coperchi difettosi dalla linea |

Collegamento delle apparecchiature e gestione dei dati

Per ottimizzare l'efficienza, i coperchi EOE che fanno le macchine spesso funzionano in combinazione con attrezzature di alimentazione, trasportatori e linee di imballaggio. Questi sistemi sono in genere integrati e controllati tramite un PLC centrale o un computer industriale. Le funzionalità di raccolta dei dati consentono agli operatori di tenere traccia delle metriche delle prestazioni come output, tasso di fallimento e consumo di energia.

| Metrica | Tipo di dati | Scopo |

| Velocità di uscita | Conteggio della produzione | Monitora la produttività ed efficienza |

| Tasso di fallimento | Frequenza di errore | Identifica potenziali problemi e tempi di inattività |

| Consumo energetico | Uso di energia | Aiuta a monitorare i costi operativi e identificare le inefficienze |

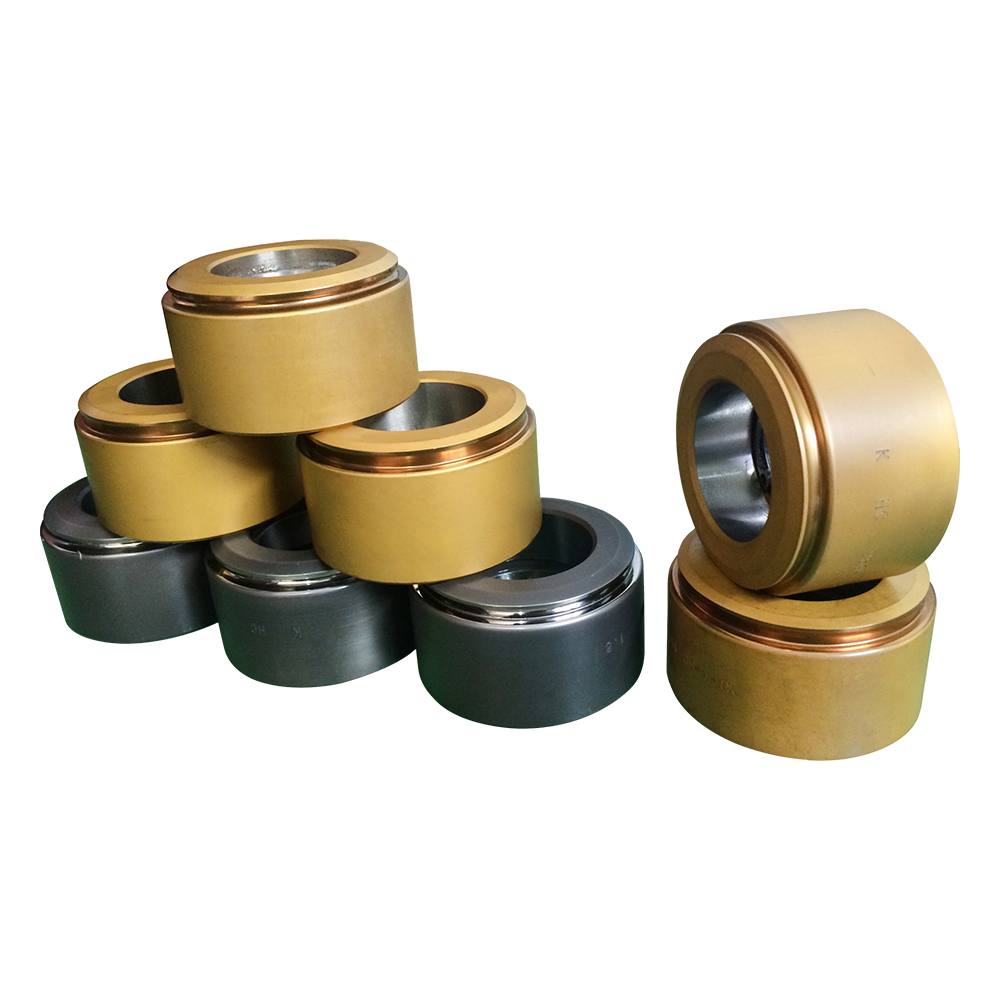

Fagni comuni: rivetta per anelli a trazione sciolta

Uno dei problemi più comuni con i coperchi EOE che producono una macchina è un rivetto per anello a traino sciolto. Ciò può causare il fallimento dell'anello di trazione durante l'uso, rendendo difficile o impossibile l'apertura del coperchio. Le cause di questo problema includono una profondità di rivetto improprio, una pressione d'aria insufficiente o un'usura sullo stampo avvincente.

Per evitare ciò, è essenziale controllare regolarmente i componenti della testa del rivetto, pulire il sistema pneumatico per evitare blocchi e assicurarsi che la pressione dell'aria sia impostata sui parametri corretti.

| Causa | Soluzione |

| Profondità del rivetto improprio | Regola la profondità di rivettatura alle specifiche del produttore |

| Pressione dell'aria insufficiente | Pulire il sistema pneumatico, verificare la presenza di perdite |

| Stampo rivestito consumato | Sostituire o macinare lo stampo avvincente |

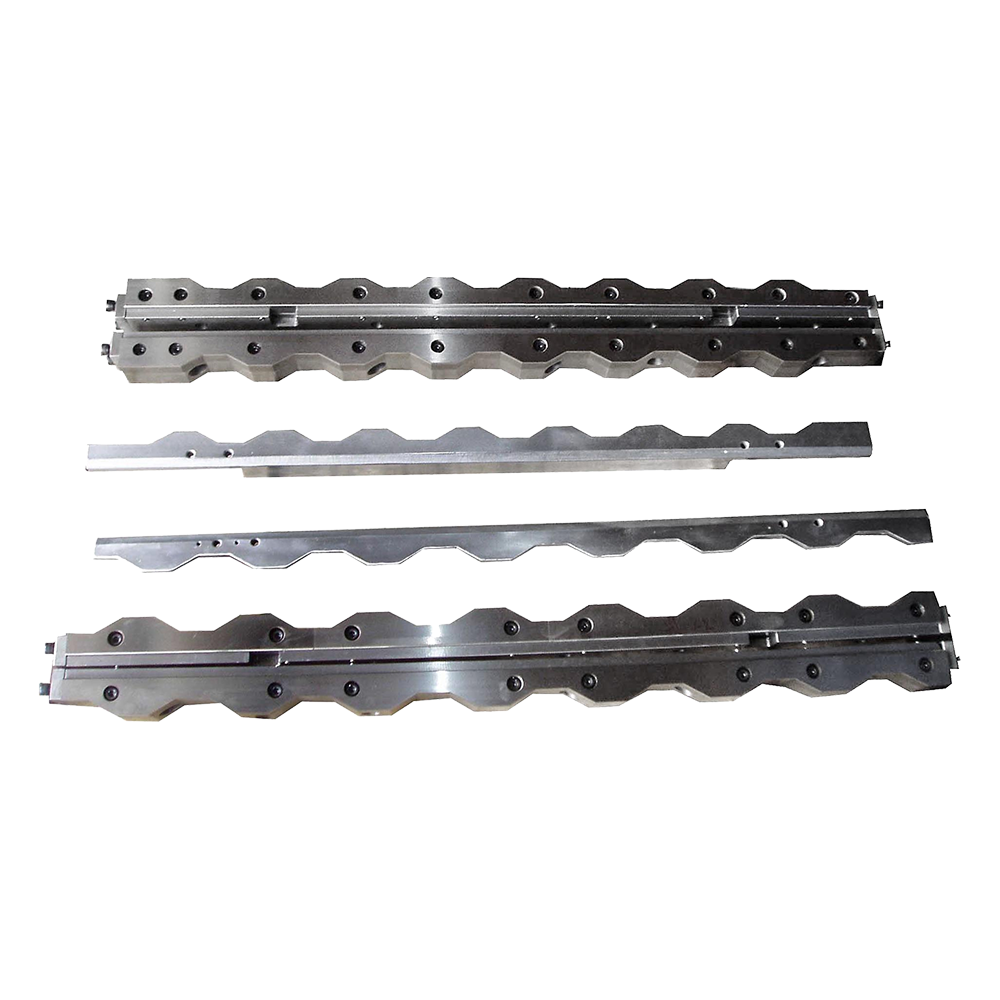

Muori Wear and Cracks

Dare usura e crepe sono inevitabili a causa del processo di stampaggio ad alta frequenza, che accelera l'usura degli stampi. Nel tempo, ciò può provocare crepe o degradazione della superficie, influenzando la qualità del prodotto finale.

Sono necessarie ispezioni e manutenzione regolari per monitorare le condizioni dello stampo. Sostituire o macinare stampi usurati può aiutare a prevenire gli arresti di produzione. Le leghe ad alta resistenza possono estendere la durata della durata degli stampi.

| Tipo di danno | Azione consigliata | Intervallo di manutenzione |

| Crepe di superficie | Sostituire o macinare lo stampo | Ogni 6-12 mesi |

| Crollo del bordo | Ispezionare e sostituire il dado | Se necessario |

Blocco dei rifiuti o scarso scarico

I problemi di scarico dei rifiuti, come blocchi nel canale dei rifiuti o inceppamenti nel sistema di trasporto, possono causare tempi di inattività delle attrezzature e una produzione lenta. Questi problemi derivano in genere da rifiuti accumulati nella porta di scarico o fallimento nel sistema di trasporto dei rifiuti.

La manutenzione di routine dovrebbe concentrarsi sulle porte di scarico della pulizia e garantire che sensori e motori funzionano correttamente. I controlli regolari del sistema di trasporto dei rifiuti sono essenziali.

| Problema | Risoluzione | Azione di manutenzione |

| Blocco della porta di scarica | Ripulire i rifiuti accumulati | Controlla regolarmente per i blocchi |

| Jam del sistema di trasporto | Ispezionare e pulire il sistema di trasporto | Controlla le cinture del trasportatore per attrito |

| Malfunzionamento del sensore o del motore | Verificare l'allineamento del sensore e le condizioni del motore | Ispezione e calibrazione regolari |

Guasto del sistema elettrico

I guasti elettrici, come jamming PLC, problemi di touch screen o ritardi del sensore, possono interrompere le operazioni. Questi problemi sono in genere causati da cattivi cablaggi, alimentatori instabili o componenti dell'invecchiamento.

Controlli di routine di collegamenti di cablaggio, mantenimento degli armadietti di controllo puliti e asciutti e l'esecuzione di autodiagnostici regolari possono aiutare a evitare tempi di inattività non pianificati a causa di problemi elettrici.