Quanto sono veloci ed efficienti le macchine per la produzione di lattine per alimenti e bevande?

Nell’industria alimentare e delle bevande, la produzione di lattine svolge un ruolo cruciale nel preservare i prodotti, garantire la qualità e soddisfare la domanda dei consumatori. La velocità e l'efficienza di macchine per la produzione di lattine influiscono direttamente sui costi di produzione, sull’efficienza operativa e sui tempi di consegna dei prodotti. Nel corso degli anni, i progressi tecnologici hanno notevolmente migliorato le capacità delle macchine per la produzione di lattine, consentendo ritmi di produzione più rapidi, qualità più elevata e riduzione degli sprechi. In questo articolo esploreremo i fattori che contribuiscono alla velocità e all'efficienza delle macchine per la produzione di lattine per alimenti e bevande, come funzionano e l'importanza di ottimizzare le linee di produzione nel moderno ambiente produttivo.

Le basi delle macchine per la produzione di lattine

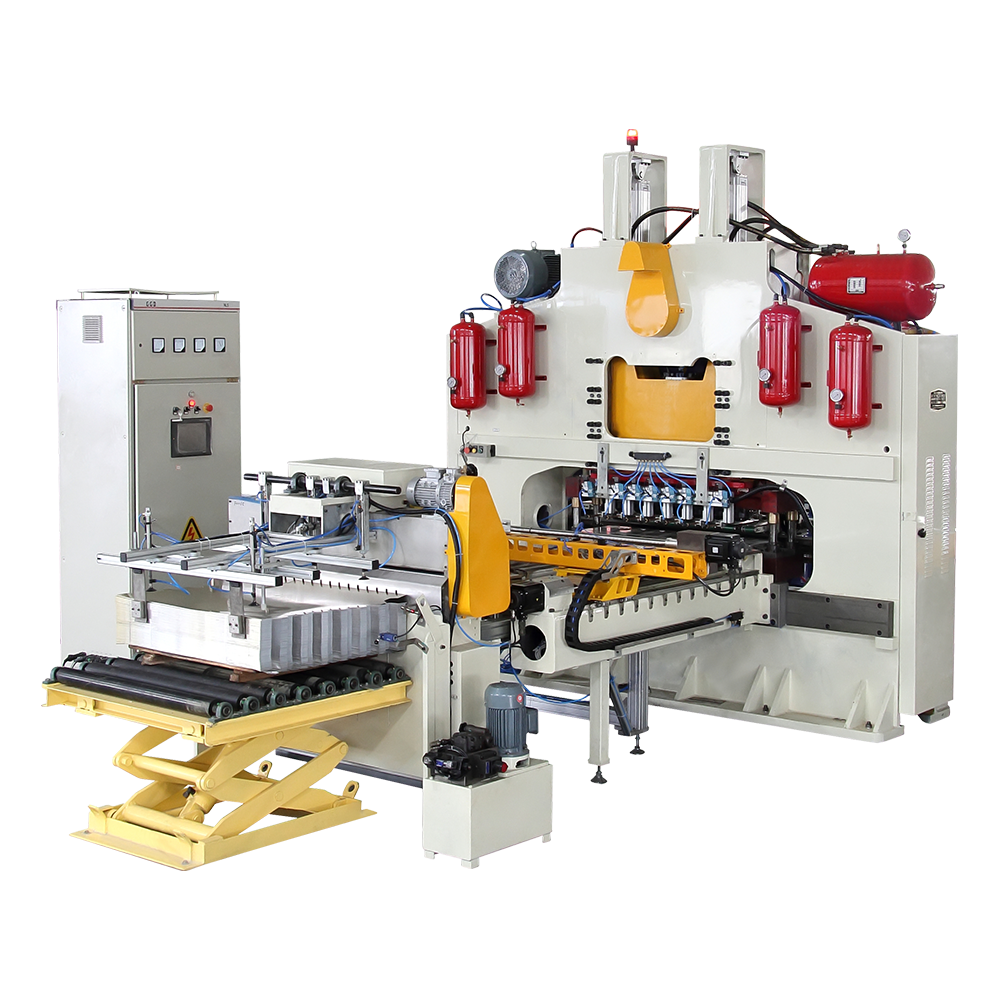

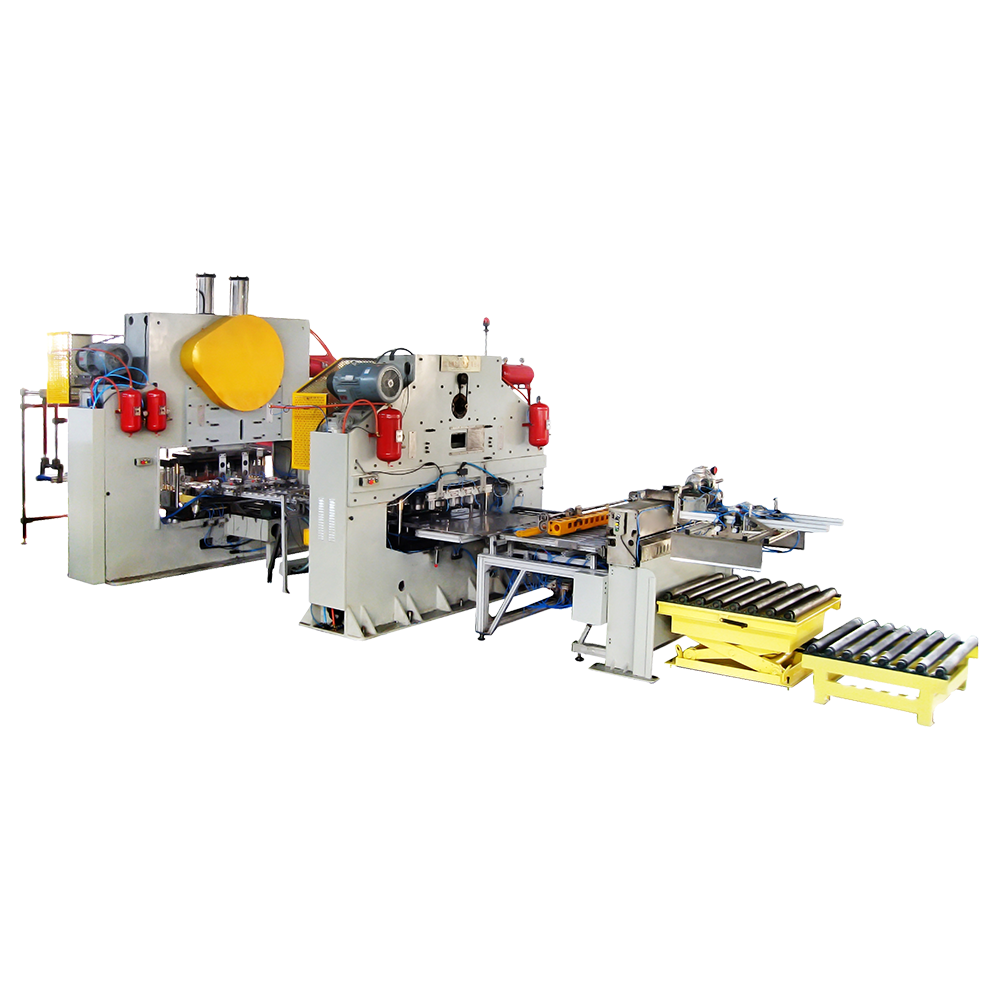

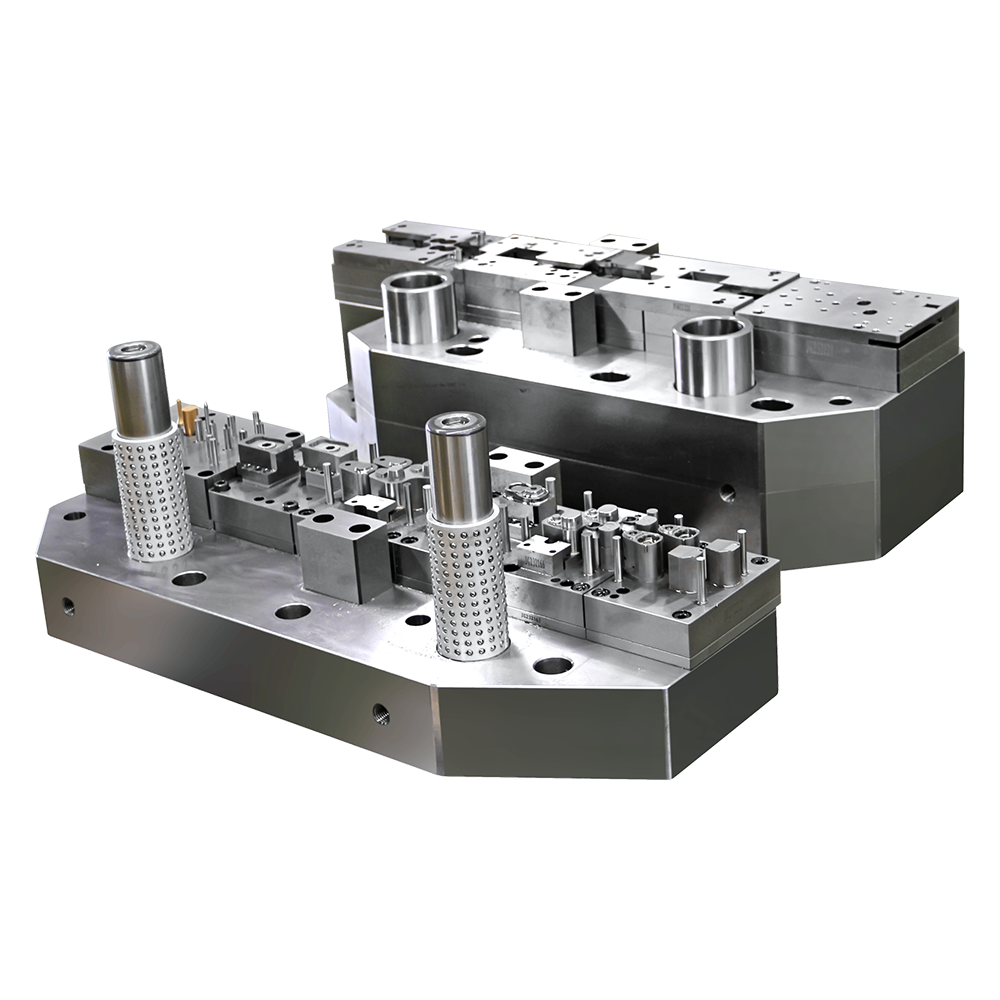

Le macchine per la produzione di lattine vengono utilizzate per produrre lattine che vengono generalmente utilizzate nel confezionamento di prodotti alimentari e bevande. Queste macchine sono progettate per produrre corpi cilindrici, estremità e coperchi di lattine, che vengono poi sigillati e riempiti con il prodotto desiderato. Il processo produttivo prevede diverse fasi, tra cui la formatura, l'imbutitura, il taglio, la rifilatura e la sigillatura della lamiera. In queste fasi sono coinvolte diverse macchine, ciascuna responsabile di una funzione specifica nel processo di produzione delle lattine. Le moderne macchine per la produzione di lattine sono altamente automatizzate e in grado di produrre grandi volumi di lattine in un breve lasso di tempo.

La maggior parte delle macchine per la produzione di lattine funziona alimentando fogli di metallo nel sistema, dove vengono modellati a forma di lattina. Il metallo viene quindi modellato e tagliato nelle dimensioni appropriate e le estremità vengono saldate o aggraffate sul corpo della lattina. Il prodotto finale viene spesso trattato per garantirne durabilità e sicurezza prima di essere utilizzato nel confezionamento di prodotti alimentari o bevande. L'efficienza di queste macchine dipende in gran parte dalla rapidità e dalla precisione con cui ciascuna di queste fasi può essere completata.

Fattori che influenzano la velocità delle macchine per la produzione di lattine

Diversi fattori influenzano la velocità di funzionamento delle macchine per la produzione di lattine, tra cui il tipo di macchina, i materiali utilizzati e la progettazione della linea di produzione. Le macchine per la produzione di lattine ad alta velocità sono progettate per semplificare ogni fase del processo per ridurre al minimo i tempi di fermo e massimizzare la produzione. I fattori chiave che contribuiscono alla velocità di queste macchine includono:

Automazione : L'automazione gioca un ruolo significativo nella velocità delle moderne macchine per la produzione di lattine. I sistemi automatizzati sono in grado di svolgere più attività contemporaneamente, riducendo la necessità di intervento manuale e minimizzando il rischio di errori. Ciò consente alle macchine di funzionare a velocità più elevate mantenendo una qualità costante.

Progettazione e tecnologia delle macchine : Le macchine avanzate per la produzione di lattine sono dotate di tecnologie all'avanguardia che ne migliorano la velocità e l'efficienza. Ad esempio, alcune macchine utilizzano motori ad alta velocità, servoazionamenti e sistemi di controllo di precisione per garantire un funzionamento rapido senza compromettere la precisione. Anche il design della macchina, compreso il posizionamento dei componenti e la facilità del flusso del materiale, influisce sulla velocità di produzione.

Sistemi di movimentazione e alimentazione dei materiali : Sistemi efficienti di movimentazione dei materiali sono essenziali per il corretto funzionamento delle macchine per la produzione di lattine. Le moderne linee di produzione di lattine utilizzano sistemi di alimentazione automatizzati che trasportano lamiere e altri materiali attraverso le varie fasi del processo senza ritardi. Ciò migliora la velocità complessiva della linea di produzione garantendo che i materiali siano sempre disponibili quando necessari e vengano elaborati in modo rapido e accurato.

Efficienza produttiva: come le macchine ottimizzano l'utilizzo delle risorse

L’efficienza nella produzione di lattine non dipende solo dalla velocità, ma anche dal modo in cui la linea di produzione utilizza risorse come materie prime, energia e manodopera. Le macchine ad alta efficienza sono progettate per ridurre al minimo gli sprechi, ridurre il consumo energetico e abbassare i costi operativi. I fattori chiave che contribuiscono all’efficienza delle macchine per la produzione di lattine includono:

Utilizzo del materiale : Una delle sfide principali nella produzione di lattine è l'ottimizzazione dell'uso delle lamiere. Le macchine per la produzione di lattine sono progettate per ridurre al minimo lo spreco di materiale utilizzando tecniche di taglio e sagomatura precise. Ad esempio, alcune macchine utilizzano la tecnologia di progettazione assistita da computer (CAD) per ottimizzare la disposizione dei tagli e ridurre al minimo il materiale di scarto. Riducendo gli sprechi, queste macchine contribuiscono a migliorare l’efficienza complessiva del processo produttivo.

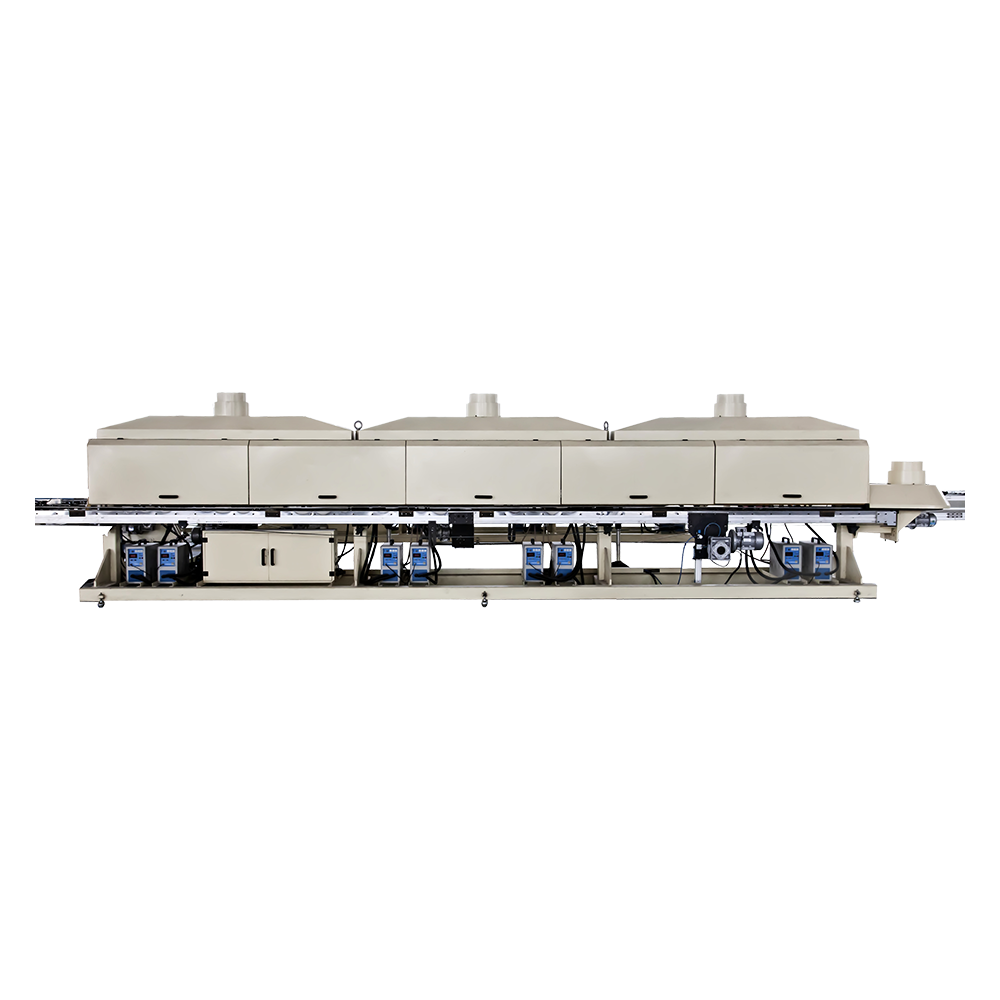

Efficienza energetica : Il consumo di energia è un fattore critico per il rapporto costo-efficacia delle operazioni di produzione delle lattine. Le moderne macchine per la produzione di lattine sono costruite con tecnologie di risparmio energetico che riducono la quantità di elettricità necessaria per il funzionamento. Caratteristiche come azionamenti a velocità variabile, motori efficienti e sistemi avanzati di gestione della potenza aiutano a ridurre il consumo energetico mantenendo elevate velocità di produzione. Inoltre, le macchine progettate per una produttività elevata possono ottimizzare il consumo di energia per soddisfare le esigenze del programma di produzione, garantendo che l'energia non venga sprecata durante i periodi di produzione più lenti.

Manutenzione e tempi di inattività : L'affidabilità di una macchina per la produzione di lattine è fondamentale per mantenere l'efficienza produttiva. I tempi di inattività, dovuti a guasti meccanici o manutenzione ordinaria, possono avere un impatto significativo sull’efficienza del processo produttivo. Le macchine per la produzione di lattine di alta qualità sono progettate per facilitare la manutenzione, con componenti facili da ispezionare e sostituire. I sistemi di manutenzione predittiva, che monitorano le prestazioni della macchina e rilevano potenziali problemi prima che portino a guasti, stanno diventando sempre più comuni nelle moderne operazioni di produzione di lattine. Questi sistemi aiutano a ridurre i tempi di inattività imprevisti e garantiscono un funzionamento continuo, migliorando ulteriormente l’efficienza della produzione.

L'impatto dell'automazione su velocità ed efficienza

L’automazione è un fattore chiave sia per la velocità che per l’efficienza nel settore della produzione di lattine per alimenti e bevande. Le linee di produzione di lattine completamente automatizzate sono in grado di gestire varie fasi del processo, dall'alimentazione delle lamiere nel sistema al taglio, modellatura e sigillatura delle lattine. L’automazione aiuta a eliminare l’errore umano, riduce la necessità di lavoro manuale e aumenta la velocità con cui possono essere prodotte le lattine.

Le macchine automatizzate per la produzione di lattine possono funzionare ininterrottamente per lunghi periodi, consentendo una produzione di volumi elevati senza la necessità di pause o turni frequenti. Queste macchine sono spesso integrate con sistemi informatici che controllano vari aspetti del processo di produzione, tra cui la velocità della macchina, il flusso dei materiali e il controllo di qualità. L'automazione consente inoltre la raccolta di dati in tempo reale, che possono essere utilizzati per ottimizzare la produzione e identificare potenziali problemi prima che causino interruzioni. Di conseguenza, le macchine automatizzate per la produzione di lattine sono più efficienti e veloci rispetto alle tradizionali macchine manuali.

Controllo di qualità e coerenza

Sebbene la velocità e l’efficienza siano fondamentali nella produzione di lattine, il mantenimento della qualità del prodotto finito è altrettanto importante. Le macchine per la produzione di lattine ad alta velocità sono progettate per garantire che le lattine prodotte soddisfino rigorosi standard di qualità. I sistemi automatizzati che monitorano il processo di produzione sono in grado di rilevare eventuali deviazioni nella dimensione, forma o integrità delle lattine, consentendo di apportare modifiche immediate. Ciò garantisce che il prodotto finale sia coerente in termini di qualità e aspetto, il che è vitale per mantenere la fiducia dei consumatori e soddisfare gli standard del settore.

Oltre al controllo di qualità automatizzato, le moderne macchine per la produzione di lattine incorporano sistemi di ispezione avanzati che utilizzano sensori, telecamere e altre tecnologie per rilevare i difetti in tempo reale. Ciò aiuta a identificare eventuali problemi prima che le lattine vengano inviate al riempimento e all'imballaggio, riducendo il rischio che prodotti difettosi raggiungano il mercato. Mantenendo una qualità costante durante tutto il processo produttivo, le macchine per la produzione di lattine migliorano l'efficienza riducendo il numero di scarti e minimizzando gli sprechi.

Il futuro della tecnologia di produzione di lattine

Poiché le richieste dei consumatori per tempi di produzione più rapidi e imballaggi più sostenibili continuano a crescere, l’industria della produzione di lattine per alimenti e bevande si sta evolvendo. Nuovi progressi nel campo dell’automazione, della robotica e dell’intelligenza artificiale (AI) stanno plasmando il futuro delle macchine per la produzione di lattine. Si prevede che queste innovazioni miglioreranno ulteriormente la velocità, l’efficienza e la qualità delle macchine per la produzione di lattine, portando a tassi di produzione ancora maggiori e a un ridotto impatto ambientale.

Uno sviluppo promettente è l’integrazione delle tecnologie intelligenti nelle macchine per la produzione di lattine. Le macchine intelligenti per la produzione di lattine utilizzano algoritmi di intelligenza artificiale e apprendimento automatico per analizzare i dati di produzione e ottimizzare il processo in tempo reale. Questi sistemi possono regolare automaticamente le impostazioni della macchina, rilevare tempestivamente i guasti e persino prevedere quando è necessaria la manutenzione, riducendo i tempi di fermo e aumentando l'efficienza complessiva.