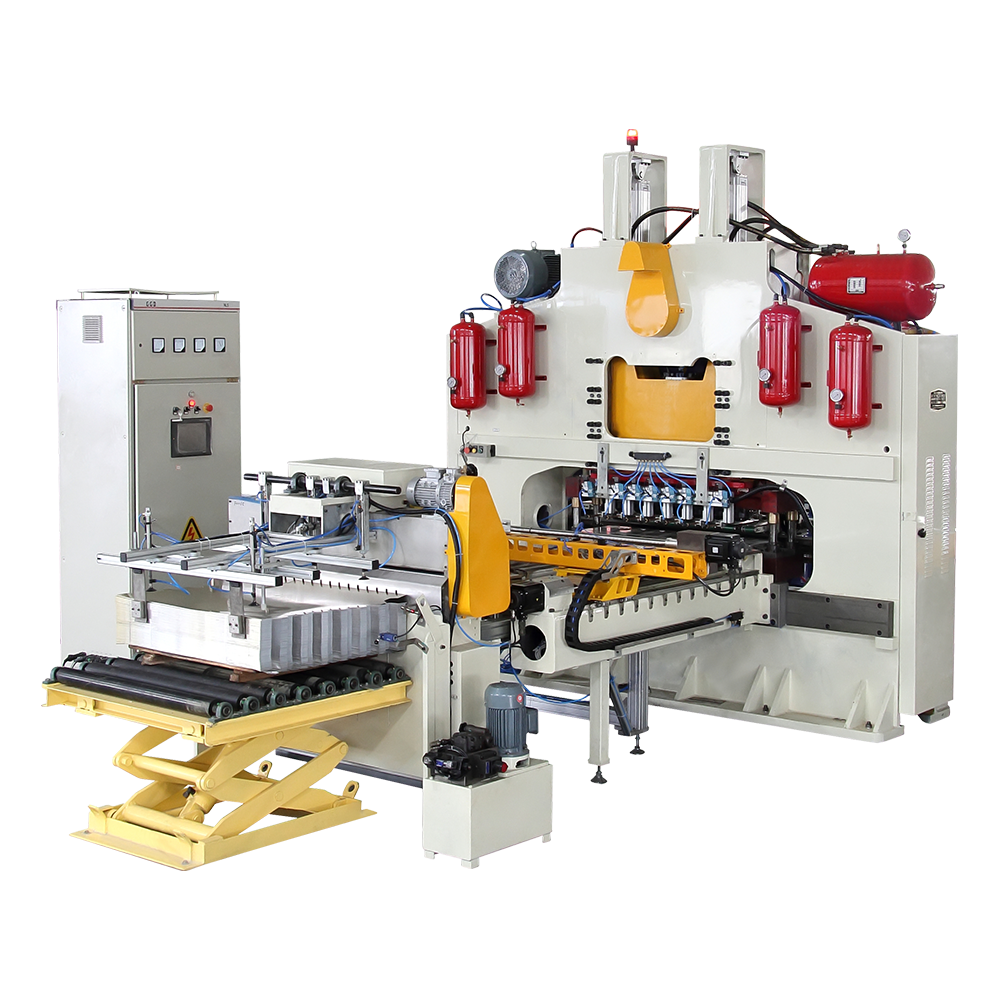

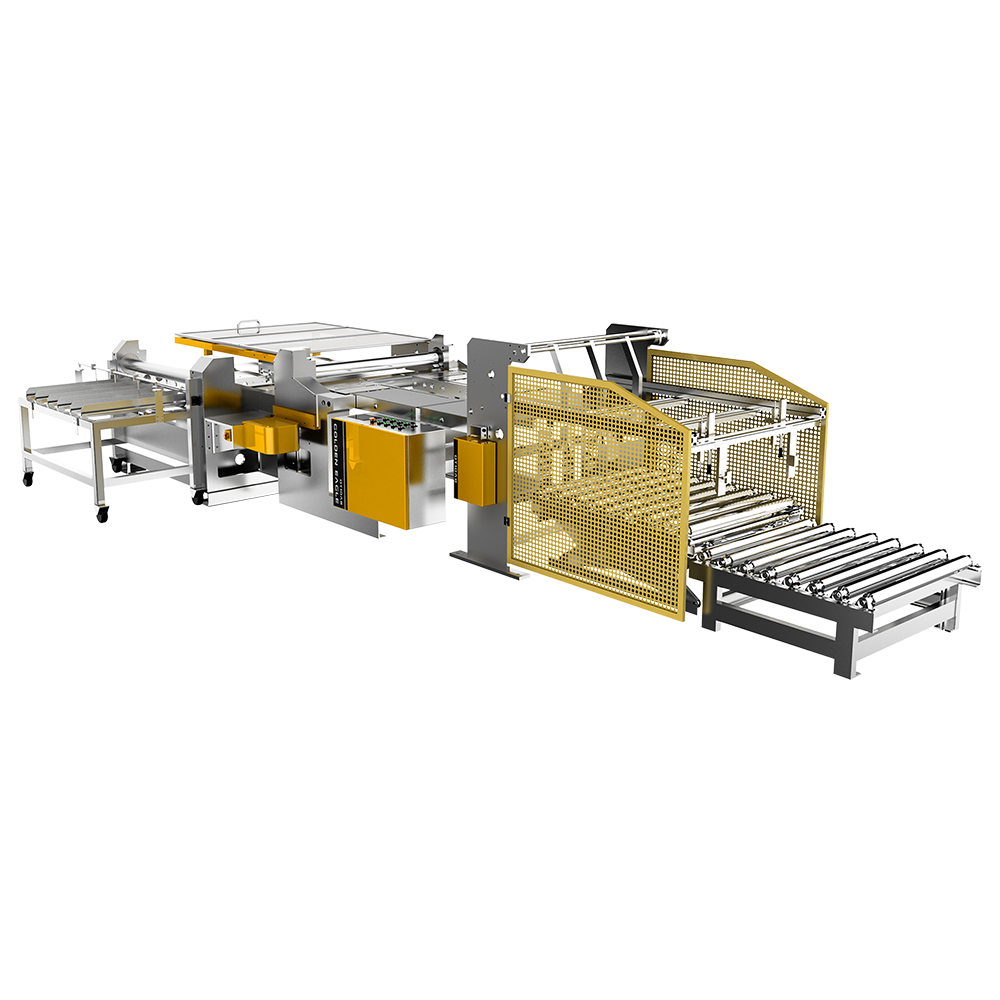

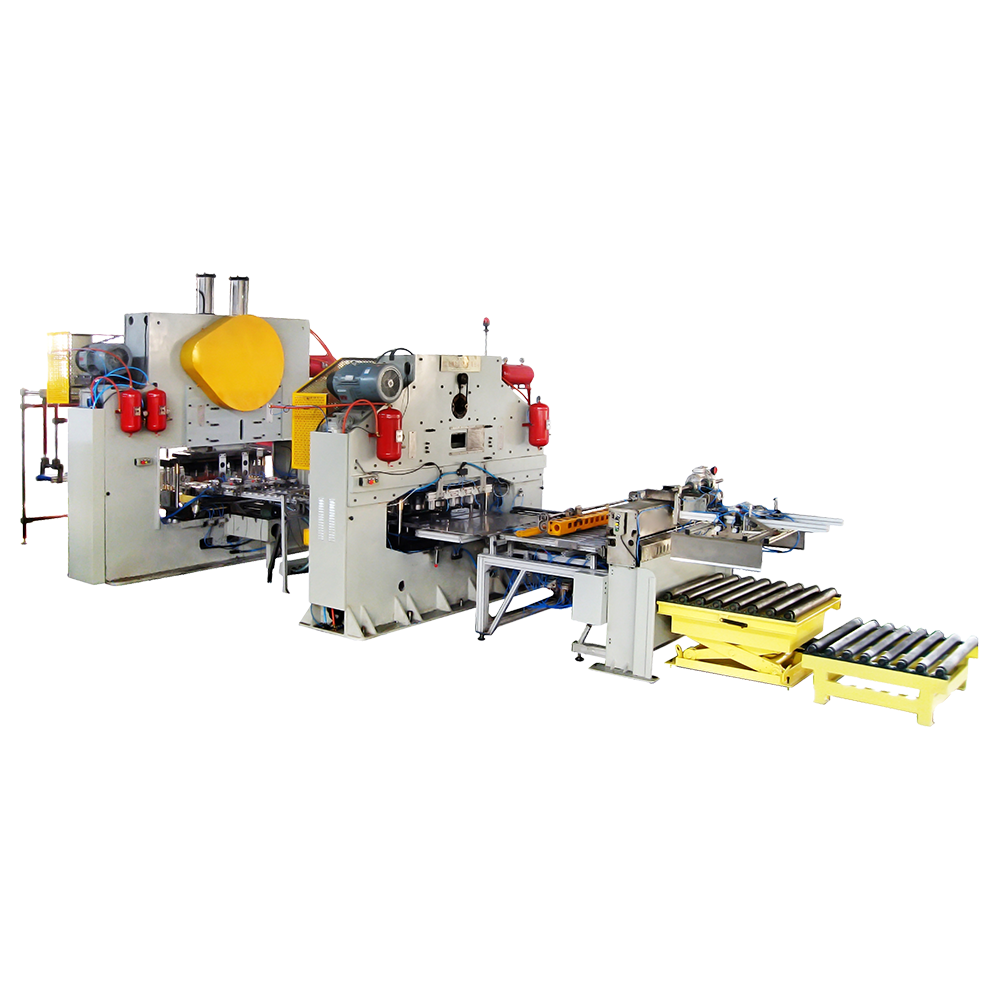

Come importante attrezzatura di produzione nell'industria moderna di conserve, le prestazioni e la stabilità del macchina per la produzione di end del coperchio del coperchio del coperchio influenzano direttamente l'efficienza e la qualità del prodotto dell'intera linea di produzione. Con il continuo miglioramento della tecnologia di produzione e del livello di automazione, la funzione intelligente dell'attrezzatura è diventata gradualmente un criterio importante per giudicare il suo progresso. Le funzioni di auto-rilevamento e manutenzione remota di guasto svolgono un ruolo chiave nel garantire la continuità della produzione e la riduzione dei tempi di inattività.

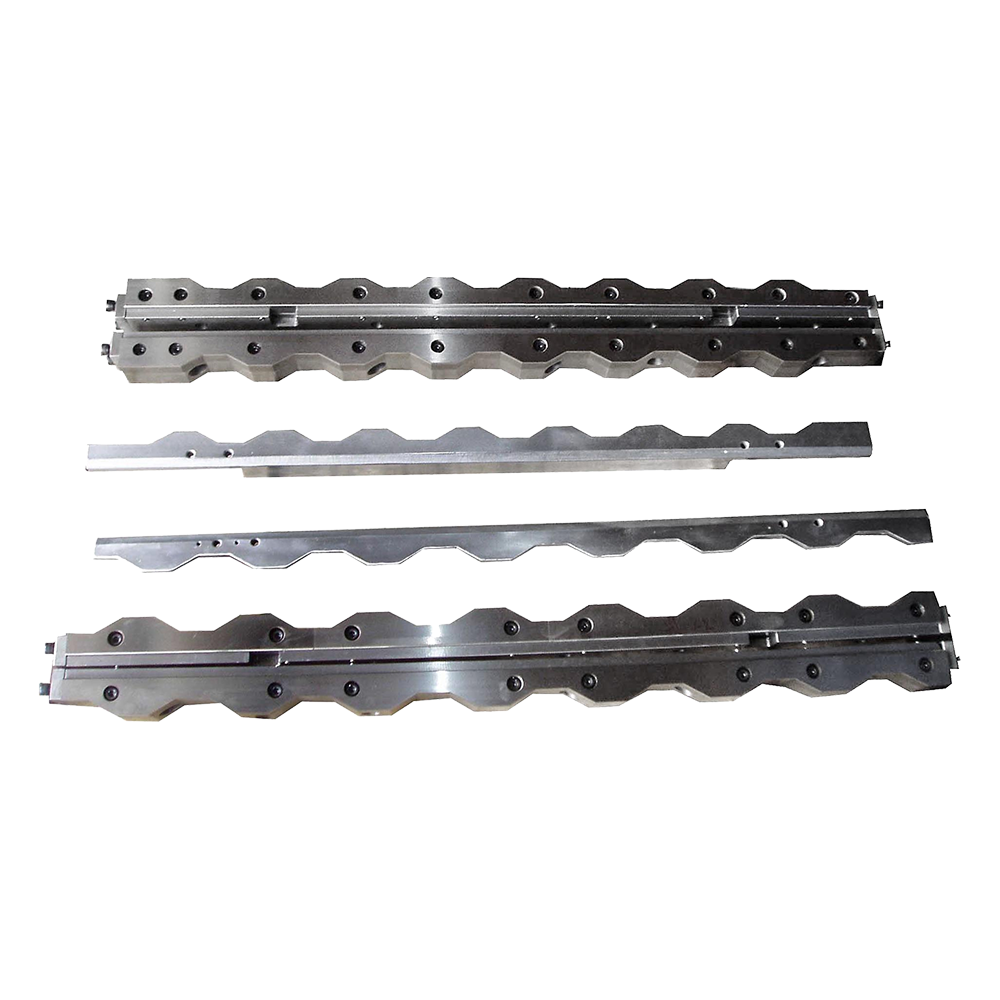

La funzione di auto-rilevamento degli guasti è un mezzo importante per la macchina per produrre termali del coperchio per ottenere un monitoraggio e una diagnosi automatici. Attraverso i sensori integrati e il sistema di monitoraggio, l'apparecchiatura può raccogliere dati sullo stato operativo in tempo reale, come velocità del motore, valore di pressione, variazione della temperatura, battito di elaborazione e altri parametri chiave. Una volta che si verifica un segnale anormale, il sistema identificherà automaticamente il possibile rischio di guasto e emetterà immediatamente un avvertimento precoce. Questo meccanismo di rilevamento automatico aiuta gli operatori a adottare misure tempestive prima che il problema peggiori, evitando efficacemente la situazione in cui l'attrezzatura si sviluppa in gravi danni o tempi di inattività a lungo termine a causa di piccoli guasti. Il sistema di auto-rilevamento può anche eseguire ispezioni periodiche sui componenti chiave dell'apparecchiatura per garantire che le parti di base come stampi, dispositivi di trasmissione e sistemi di controllo siano in buone condizioni, migliorando così la stabilità del funzionamento generale.

La funzione di manutenzione remota amplia ulteriormente la comodità della gestione delle attrezzature e della gestione degli errori. Attraverso la connessione di rete, i produttori di attrezzature o i team di manutenzione possono accedere a distanza al sistema di controllo della macchina di produzione e visualizzare i dati operativi delle apparecchiature e le informazioni sugli allarmi in tempo reale. La diagnosi remota non solo può individuare rapidamente la causa principale dell'errore, ma anche fornire suggerimenti di manutenzione mirati in base all'analisi dei dati e persino regolare da remoto i parametri e gli aggiornamenti del programma. Questa funzione riduce notevolmente il tempo e il costo del supporto tecnico in loco, in particolare per le basi di produzione distribuite in diverse regioni, la manutenzione remota fornisce una soluzione efficiente e flessibile. Attraverso i servizi remoti, le aziende manifatturiere possono comprendere lo stato delle attrezzature per la prima volta ed evitare ritardi di produzione causati dall'attesa che i tecnici si riparano in loco.

Combinando l'autocontrollo di guasti con manutenzione remota, la macchina per produrre termali del coperchio può ottenere una gestione delle operazioni più intelligente. Ciò non solo migliora il livello di automazione della linea di produzione, ma migliora anche l'adattabilità e la reattività dell'attrezzatura. La rilevazione precoce e la rapida elaborazione dei guasti alle attrezzature rendono il processo di produzione più fluido ed evita perdite economiche causate da improvvisi guasti. Allo stesso tempo, queste funzioni intelligenti riducono anche l'onere dagli operatori, riducono la dipendenza dal personale di manutenzione professionale e rendono la manutenzione quotidiana più conveniente ed efficiente.

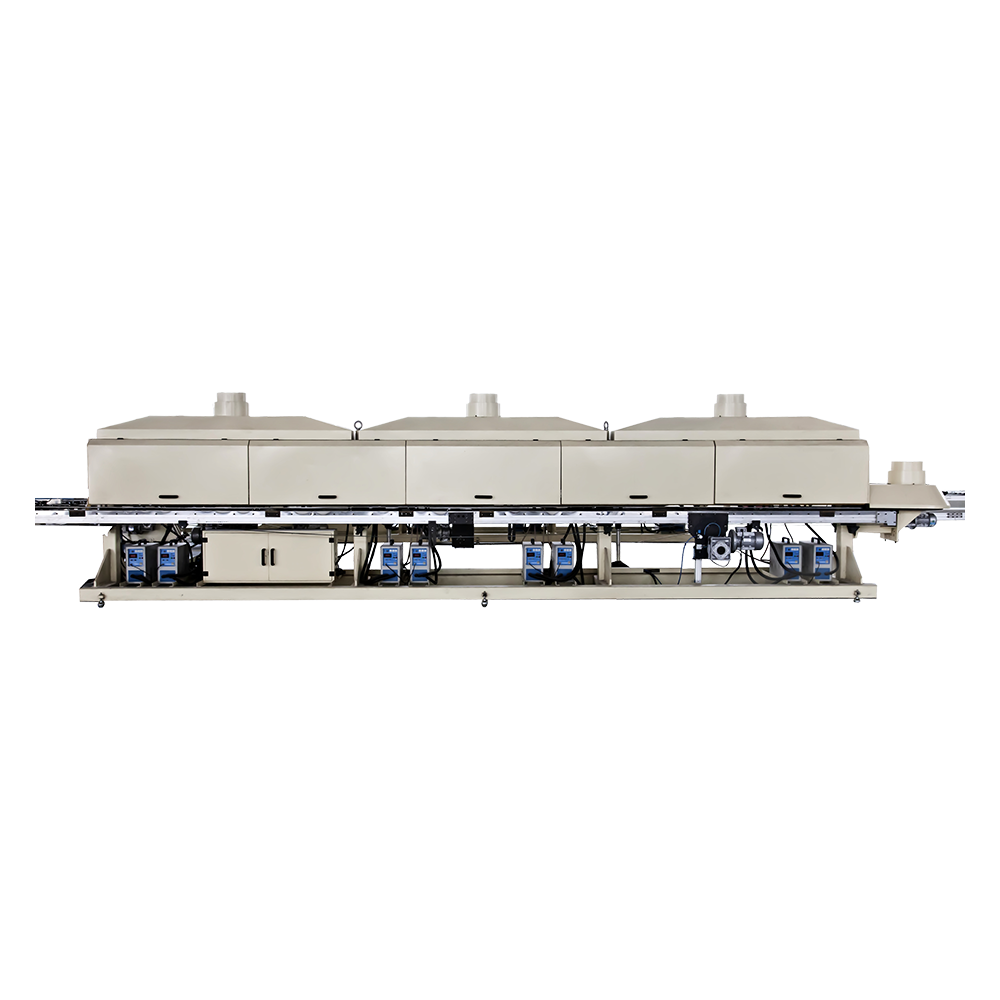

Per dare il gioco completo ai vantaggi dell'auto-controllo e della manutenzione remota di guasti, la progettazione e l'integrazione del sistema dell'apparecchiatura devono soddisfare determinati standard tecnici. La sensibilità e l'accuratezza del sensore influenzano direttamente l'effetto dell'identificazione dei guasti e la stabilità della trasmissione dei dati garantisce il tempo reale e l'affidabilità della manutenzione remota. Le moderne macchine per produrre end sul coperchio di stagno sono generalmente dotate di una piattaforma di controllo basata su Internet industriale per realizzare l'archiviazione del cloud e l'analisi dei dati, che possono supportare algoritmi più complessi e diagnosi intelligenti. Allo stesso tempo, una buona progettazione dell'interfaccia utente aiuta gli operatori a comprendere intuitivamente lo stato delle apparecchiature e le informazioni sulla sveglia e migliorare l'efficienza di elaborazione.

Oltre al supporto hardware e software, i produttori di attrezzature di solito forniscono un sistema di formazione tecnica e servizi completi per aiutare i clienti a utilizzare il pieno controllo delle funzioni di auto-controllo e manutenzione remota. Gli aggiornamenti regolari del sistema e le raccomandazioni di manutenzione, combinate con report diagnostici intelligenti, possono ottimizzare continuamente le prestazioni delle apparecchiature ed estendere la durata delle apparecchiature. Allo stesso tempo, i dati accumulati dagli utenti durante il funzionamento dell'apparecchiatura forniscono anche basi preziose per i successivi miglioramenti dei processi e miglioramenti della qualità del prodotto.

Con lo sviluppo dell'automazione industriale e della produzione intelligente, il livello di intelligence delle macchine di produzione finale di Tin può continuare a migliorare e le funzioni di auto-controllo e manutenzione remota diventeranno configurazioni di base, aiutando le aziende a ottenere operazioni di produzione efficienti, stabili e a basso costo. Attraverso queste funzioni, le imprese non solo possono rispondere rapidamente ai problemi riscontrati nella produzione, ma anche ottenere risultati migliori nella manutenzione preventiva e nell'ottimizzazione delle attrezzature e promuovere il miglioramento del livello di produzione complessivo.